+86-15267462807

+86-15267462807

Lorsque nous parlons de matériaux avancés qui excellent dans des environnements exigeants, Polytétrafluoroéthylène (PTFE) me vient souvent à l'esprit. Ce polymère remarquable constitue le fondement des membranes PTFE, qui sont cruciales dans d'innombrables applications modernes, de garantir une eau potable propre à permettre aux dispositifs médicaux révolutionnaires.

À la base, PTFE est un fluoropolymère synthétique de tétrafluoroéthylène. Vous le connaissez peut-être par sa marque la plus célèbre, Teflon ™ . Découvert de manière fortuite en 1938 par Roy Plunkett à Dupont, la structure chimique unique de PTFE, caractérisée par des liaisons de fluor en carbone incroyablement solides, lui donne un éventail de propriétés exceptionnelles. Il est réputé pour son Surface antiadhésive , point de fusion élevé et extraordinaire résistance aux produits chimiques . Ces caractéristiques en font un matériau remarquable dans les industries où la durabilité et l'inertie sont primordiales.

UN Membrane PTFE est essentiellement une feuille mince et poreuse en PTFE. Contrairement au PTFE solide, qui est imperméable, les membranes sont conçues avec une structure de pores contrôlée qui permet à certaines substances (comme les gaz ou les liquides) de passer tout en bloquant d'autres. Cette perméabilité sélective est ce qui les rend si précieuses. Considérez-le comme un tamis très sophistiqué, mais à une échelle microscopique, capable de séparer même les plus petites particules ou molécules. Les propriétés spécifiques du matériau PTFE, combinées avec la taille et la distribution des pores soigneusement contrôlées, dictent les performances et la pertinence d'une membrane pour diverses applications.

Alors que toutes les membranes PTFE partagent les propriétés fondamentales du polymère, leurs processus de fabrication peuvent conduire à des types distincts avec des caractéristiques variées, répondant à différents besoins. Le type le plus important est PTFE étendu (EPTFE) .

Ptfe élargi (EPTFE): C'est peut-être la forme la plus courante et la plus polyvalente de la membrane PTFE. Il est produit en étirant et en élargissant le PTFE dans des conditions contrôlées, créant une structure de fibrilles hautement poreuse et interconnectée. Ce processus d'extension augmente considérablement le porosité et surface de la membrane tout en conservant la résistance chimique et thermique inhérente du PTFE. La membrane EPTFE résultante est connue pour son rapport résistance / poids élevé, une excellente respirabilité et une efficacité de filtration impressionnante, ce qui le rend idéal pour les applications nécessitant des débits élevés et une rétention fine des particules.

Les performances exceptionnelles des membranes PTFE dans diverses applications proviennent directement des propriétés uniques du polymère PTFE lui-même, encore améliorée par la structure conçue de la membrane. Ces propriétés les rendent très recherchés dans des environnements exigeants.

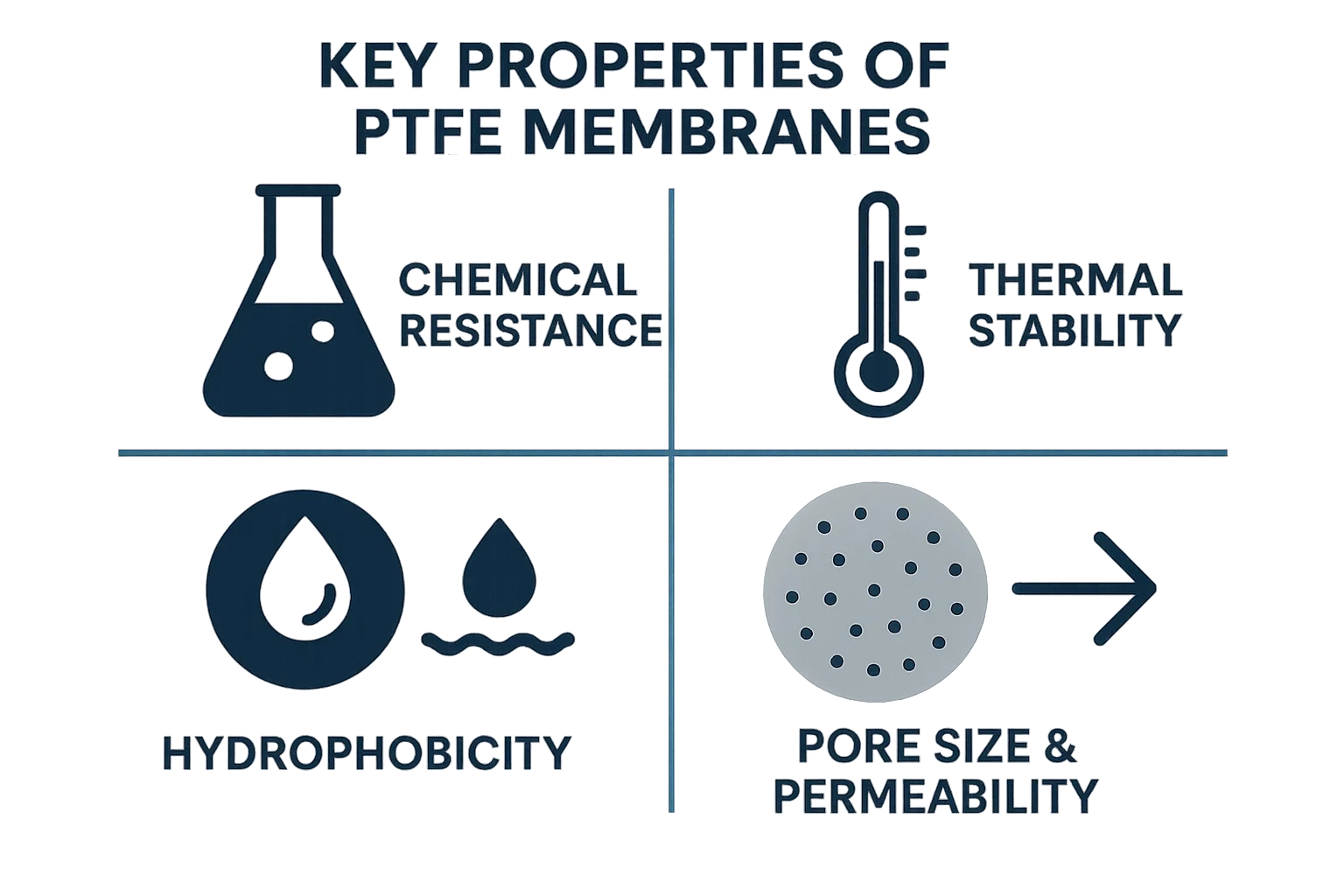

L'une des caractéristiques les plus déterminantes de PTFE est son extraordinaire inertie chimique . Les membranes PTFE ne sont pratiquement pas affectées par une grande majorité de produits chimiques corrosifs, notamment des acides forts, des bases, des solvants organiques et des oxydants. Cela est dû aux liaisons incroyablement fortes en carbone-fluorine dans sa structure moléculaire, qui sont très stables et résistantes à l'attaque chimique. Cette propriété rend les membranes PTFE idéales pour les processus de filtration et de séparation dans des environnements chimiques agressifs où d'autres matériaux se dégradent rapidement. Il y a très près d'exceptions à cette règle, principalement des métaux alcalins fondus et des composés hautement fluorés à des températures extrêmes.

Les membranes PTFE sont remarquables stabilité thermique , leur permettant de fonctionner efficacement sur une plage de températures extrêmement large. Ils peuvent résister à des températures de fonctionnement continues à partir de environ -200 ° C (-328 ° F) jusqu'à environ 260 ° C (500 ° F) sans dégradation significative ni perte de propriétés mécaniques. Cette large tolérance thermique les rend adaptés aux applications dans les processus cryogéniques et à haute température, un avantage critique dans les contextes industriels et scientifiques.

PTFE est intrinsèquement hydrophobe , ce qui signifie qu'il repousse fortement l'eau. Cette propriété est quantifiée par un angle de contact en eau haute, tousant généralement de 110 ° C à plus de 140 ° C pour les surfaces PTFE vierges. Sur une membrane PTFE, cette hydrophobicité garantit que les solutions aqueuses ne sont pas humides ou ne imprègnent pas les pores de la membrane à moins d'être soumis à une pression significative. Cette caractéristique "non-jetante" est cruciale dans des applications comme la filtration du gaz, où elle empêche la vapeur d'eau de condensation et de bloquer les pores, et dans les tissus imperméables mais respirants, où il repousse l'eau liquide tout en permettant à la vapeur d'eau de passer.

Le processus de fabrication des membranes PTFE permet un contrôle précis sur leur taille des pores et la distribution, allant généralement du submicron (par exemple, 0,02 μm) jusqu'à plusieurs microns (par exemple, 15 μm). Cette porosité contrôlée dicte l'efficacité de filtration et la perméabilité de la membrane.

Taille des pores: Détermine la plus petite particule ou gouttelette qui peut être conservée efficacement par la membrane. Des pores plus petits entraînent une efficacité de filtration plus élevée.

Perméabilité: Fait référence à la vitesse à laquelle les gaz ou les liquides peuvent passer à travers la membrane. Généralement, une plus grande taille de pores et une porosité plus élevée (pourcentage d'espace vide) entraînent une perméabilité plus élevée, tout en maintenant une baisse de basse pression à travers la membrane. La structure unique de nœuds et de fibrilles d'EPTFE, par exemple, permet une porosité élevée et donc une perméabilité élevée, même avec de très petites tailles de pores efficaces.

PTFE est largement reconnu pour son biocompatibilité , ce qui signifie qu'il est généralement bien toléré par le corps humain et n'obtient pas de réponses biologiques défavorables significatives. Cette inertie et cette manque de réactivité avec les tissus et les liquides biologiques font des membranes PTFE un excellent choix pour une variété d'applications médicales et pharmaceutiques. Sa surface lisse et antiadhésive contribue également à réduire l'adsorption des protéines et l'adhésion bactérienne, améliorant encore son aptitude aux implants, la filtration dans la fabrication de médicaments et d'autres dispositifs biomédicaux où minimiser les réactions et la contamination du corps étranger est essentielle.

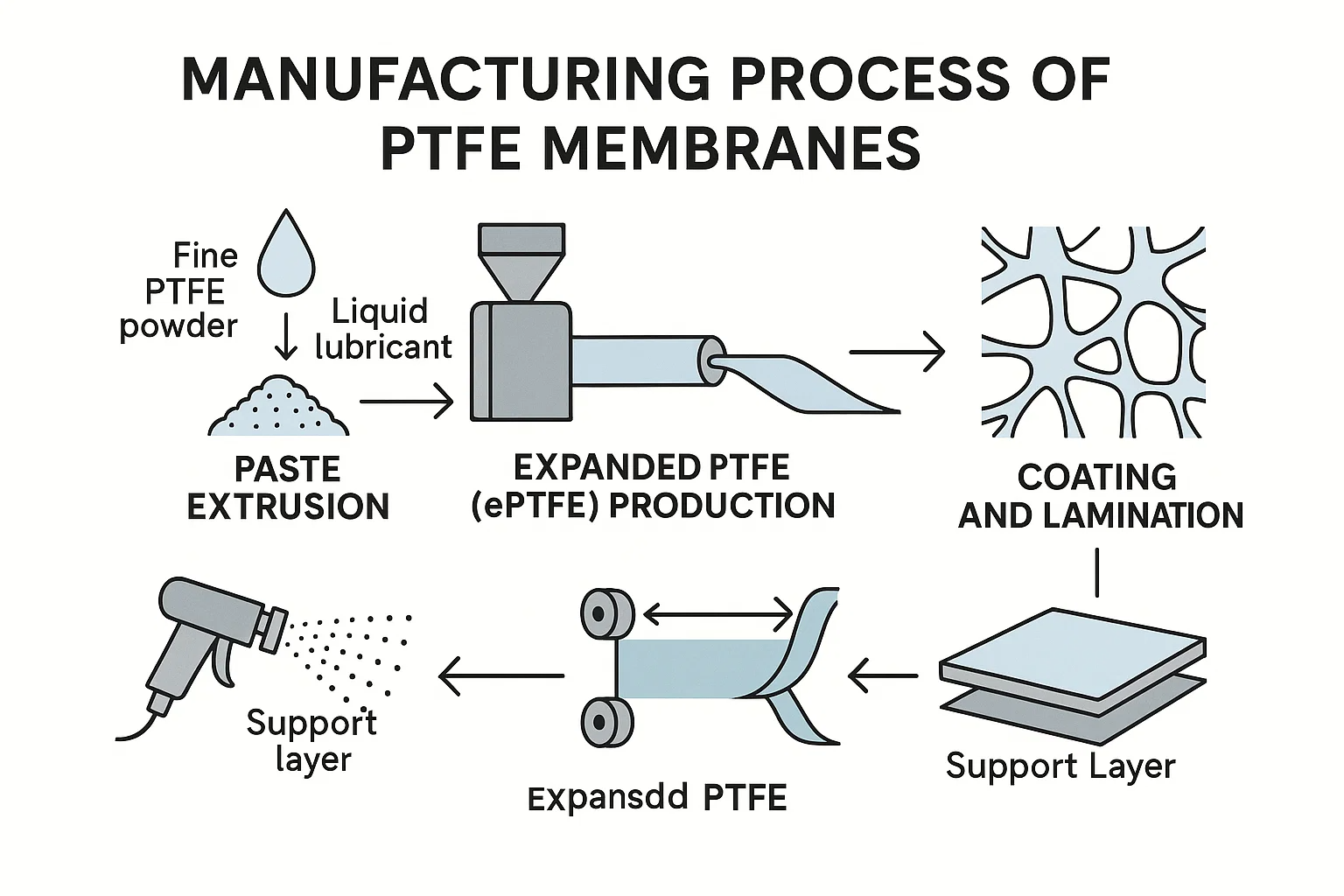

La transformation de la résine PTFE brute en une membrane haute performance est un processus sophistiqué qui exploite les propriétés spécifiques du polymère. Bien qu'il existe des variations, les principales méthodes visent à créer une structure poreuse adaptée à la filtration et à la séparation.

Extrusion de pâte est une méthode fondamentale utilisée pour traiter les résines de poudre fine PTFE dans diverses formes, y compris des films minces qui peuvent ensuite être transformés en membranes.

Processus: La poudre PTFE fine est mélangée avec un lubrifiant liquide (souvent un solvant d'hydrocarbure) pour former une pâte. Cette pâte est ensuite extrudée à travers une matrice sous haute pression, formant une bande ou un film continu.

Frittage: Après extrusion, le lubrifiant est retiré et le matériau extrudé est généralement chauffé à des températures au-dessus de son point de fusion cristallin (frittage), qui est d'environ 327 ° C. Ce processus de frittage consolide les particules PTFE, donnant au matériau sa résistance mécanique finale et son inertie.

Formation de la membrane: Pour la production de membrane, le film PTFE non interdit ou partiellement fritté peut ensuite être soumis à un traitement ultérieur, comme l'étirement, pour induire la porosité. Bien que l'extrusion de pâte elle-même ne crée pas directement la porosité de la membrane, il s'agit d'une étape préliminaire critique pour former le matériau de base qui sera plus tard élargi ou modifié.

La production de PTFE étendu (EPTFE) est la méthode la plus courante et la plus importante pour créer des membranes PTFE hautes performances. Ce processus a été lancé par W. L. Gore & Associates dans les années 1960.

Traitement initial: Semblable à l'extrusion de pâte, la poudre fine PTFE est mélangée avec un lubrifiant et extrudée dans un ruban ou une tige mince.

Étirement rapide (expansion): Le matériau PTFE non insendré ou légèrement fritté est ensuite soumis à un processus d'étirement rapide et contrôlé, généralement à des températures élevées mais en dessous du point de fusion. Cet étirement mécanique, souvent effectué biaxialement (dans deux directions perpendiculaires), provoque une augmentation de la microstructure PTFE.

Structure nodale-fibrillaire: L'étirement crée un structure nodale-fibrillaire . Les nœuds (particules PTFE) sont interconnectés par des fibrilles très fines (chaînes polymères PTFE étirées). Les espaces entre ces nœuds et les fibrilles forment les pores interconnectés de la membrane. Le degré d'étirement, de température et de vitesse est contrôlé avec précision pour atteindre la taille, la porosité et la résistance des pores souhaités.

Frittage final: Après l'expansion, le matériau est généralement complètement fritté à des températures élevées. Cela stabilise la structure élargie, verrouille la géométrie des pores et confère les propriétés mécaniques et chimiques finales de la membrane EPTFE.

De nombreuses membranes PTFE, en particulier EPTFE, subissent revêtement et laminage processus pour améliorer leur fonctionnalité ou les intégrer dans des systèmes plus complexes.

Couches de support: En raison de sa structure fine et de sa nature parfois délicate, une membrane PTFE est souvent laminée à une couche de support non tissée (par exemple, polyester, polypropylène) ou un tissu tissé plus fort. Cela fournit une résistance mécanique, rend la membrane plus facile à gérer et lui permet de résister aux pressions différentielles plus élevées sans déchirer. Les adhésifs ou la liaison thermique sont des techniques de laminage courantes.

Revêtements fonctionnels: Dans certains cas, la surface de la membrane PTFE peut être enduite d'autres polymères (par exemple, le polyuréthane, l'acrylique) ou des matériaux spécialisés. Ces revêtements peuvent:

Modifier l'énergie de surface: Par exemple, pour rendre une membrane naturellement hydrophobe plus hydrophile pour certaines applications de filtration liquide.

Améliorer la résistance chimique: Pour des conditions encore plus extrêmes.

Ajouter les propriétés antisalissures: Pour résister à l'accumulation de contaminants.

Améliorer l'adhésion: Pour la liaison ultérieure dans les matériaux composites.

Ces étapes de fabrication, en particulier le processus d'expansion sophistiqué, sont essentielles pour créer des membranes PTFE avec leur grande porosité caractéristique, leur taille de pores contrôlés et leurs performances exceptionnelles.

Grâce à leur combinaison unique d'inertie chimique, de stabilité thermique, d'hydrophobicité et de porosité contrôlable, les membranes PTFE ont trouvé des rôles indispensables dans un vaste éventail d'industries. Leur polyvalence en fait un matériau préféré pour remettre en question les applications de séparation, de filtration et de protection.

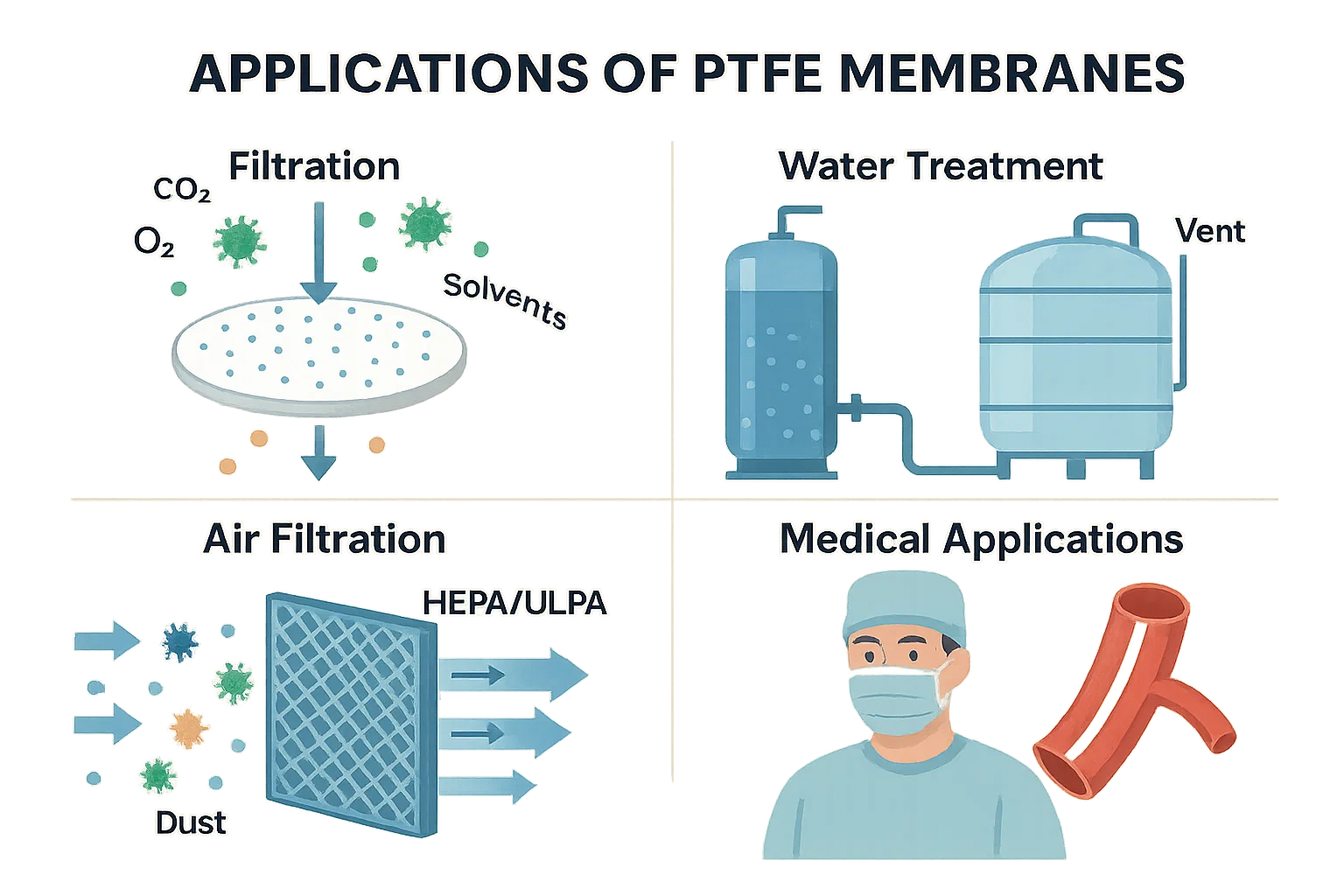

La filtration est l'une des principales applications des membranes PTFE, en particulier lorsque l'efficacité élevée et la résistance aux conditions difficiles sont nécessaires.

Filtration stérile: Dans les industries pharmaceutiques et biotechnologiques, les membranes PTFE sont utilisées pour la filtration stérile des gaz (comme l'air comprimé, l'oxygène, le CO2) et les solvants agressifs. Leur inertie n'assure aucune lixiviation dans le produit filtré, et leurs tailles de pores fines peuvent éliminer efficacement les bactéries, les virus et les particules.

Filtration chimique: Leur résistance chimique exceptionnelle les rend idéaux pour filtrer les acides, les bases et les solvants organiques hautement corrosifs dans les usines de transformation chimique.

Les membranes PTFE jouent un rôle important dans les processus avancés de traitement de l'eau, en particulier pour les eaux usées industrielles remettant en cause et dans les applications exigeant une grande pureté.

Bioréacteurs à membrane (MBR): Bien que moins courants que les autres polymères pour les MBR en vrac, les membranes PTFE sont utilisées dans des applications de niche MBR en raison de leur robustesse.

Les eaux usées difficiles: Ils sont employés dans le traitement des eaux usées industrielles hautement corrosives ou à haute température où d'autres matériaux membranaires échoueraient.

Ventilation des réservoirs d'eau: La nature hydrophobe des membranes PTFE permet aux réservoirs de respirer tout en empêchant l'eau et les contaminants d'entrer, crucial pour maintenir la pureté de l'eau.

La filtration de l'air est une application majeure, bénéficiant de la capacité des membranes PTFE à capturer des particules fines et à résister à l'humidité.

Filtres HEPA / ULPA: Dans les salles blanches, les hôpitaux et la fabrication de semi-conducteurs, les membranes EPTFE sont des composants essentiels dans les filtres à air à haute efficacité (HEPA) et à l'air ultra-low (ULPA). Leur structure fibreuse et dense emprisonne efficacement les particules de submicron, notamment la poussière, le pollen, la moisissure, les bactéries et même certains virus, garantissant un air ultra-nettoyé.

Collection industrielle des poussières: Pour les poussières agressives (par exemple, dans les centrales électriques, les usines de ciment, les incinérateurs) et les flux de gaz à haute température, les sacs filtrants à membrane PTFE offrent des performances supérieures, une libération élevée de gâteaux à la poussière et une durée de vie prolongée par rapport aux milieux filtrants conventionnels.

Filtres automobiles: Utilisé dans certains filtres automobiles spécialisés pour leur durabilité et leur efficacité.

La biocompatibilité et l'inertie des membranes PTFE les rendent inestimables dans le domaine médical.

Implants: Le PTFE élargi (EPTFE) est largement utilisé dans les greffes, les sutures et les patchs vasculaires pour la chirurgie cardiovasculaire, reconstructive et générale en raison de son inertie, de sa flexibilité et de sa capacité à être intégrées dans les tissus.

Systèmes d'administration de médicaments: Les membranes PTFE peuvent être incorporées dans des dispositifs d'administration de médicaments à libération contrôlée ou en tant que barrières protectrices pour les composants pharmaceutiques sensibles.

Ventilation stérile: Utilisé dans l'emballage des dispositifs médicaux et les conteneurs stériles pour permettre l'égalisation de la pression tout en empêchant la contamination microbienne.

Rids et robes chirurgicales: Fournir une barrière respirante mais imperméable contre les liquides et les agents pathogènes.

Au-delà des tâches de filtration spécifiques, les membranes PTFE jouent divers rôles dans les contextes industriels généraux.

Traitement chimique: Comme joints, joints et matériaux de doublure pour la manipulation des liquides corrosifs, assurant des opérations à l'épreuve des fuites et la protection de l'équipement.

Batterie et pile à combustible: En tant que séparateurs ou couches de protection en raison de leur stabilité chimique et de leur capacité à maintenir l'intégrité structurelle dans les environnements électrochimiques.

Capteurs et instrumentation: Comme membranes protectrices pour les capteurs exposés à des produits chimiques durs ou à des températures extrêmes, permettant des lectures précises tout en protégeant les composants sensibles.

Les propriétés uniques de l'EPTFE, en particulier sa structure microporeuse, ont révolutionné les performances des textiles techniques.

Tissus imperméables et respirants: Des marques comme Gore-Tex® utilisent des membranes EPTFE laminées sur des tissus pour créer des matériaux imperméables (l'eau liquide ne peut pas passer en raison de l'hydrophobicité et des petits pores) mais respirante (la vapeur d'eau peut s'échapper en raison de la plus grande que les pores que les molécules de vapeur mais plus petites que les droplets d'eau liquide). Ceci est essentiel pour les vêtements en plein air, l'équipement de protection et les chaussures.

Vêtements de protection: Utilisé dans les combinaisons de protection chimique, les vêtements en salle blanche et les équipements de lutte contre les incendies pour leur résistance chimique et leurs propriétés de barrière.

Les propriétés intrinsèques uniques de PTFE, combinées avec les possibilités d'ingénierie de la formation des membranes, accordent des membranes PTFE avec un ensemble convaincant d'avantages qui les distinguent de nombreux autres matériaux.

Comme détaillé dans leurs propriétés clés, l'inertie chimique inégalée des membranes PTFE est un avantage remarquable. Ils peuvent résister à l'exposition à presque tous les produits chimiques, y compris des acides forts, des bases et des solvants organiques agressifs, sans dégrader, gonflement ou perdre leur intégrité structurelle. Cela leur permet d'être utilisés de manière fiable dans des environnements où d'autres membranes polymères échoueraient rapidement, assurant une longue durée de vie et le maintien de l'efficacité de filtration dans des processus hautement corrosifs.

Les membranes PTFE fonctionnent efficacement sur un spectre de température extraordinairement large, des bas cryogéniques (par exemple -200 ° C) à des températures de fonctionnement continues élevées (jusqu'à 260∘C). Cette résilience thermique signifie qu'ils maintiennent leur résistance mécanique et leurs performances de filtration même dans des processus industriels extrêmement chauds ou froids, ce qui les rend très polyvalents pour diverses conditions opérationnelles. Leur capacité à résister à des températures élevées les rend également adaptés aux applications nécessitant une stérilisation par vapeur ou à une chaleur élevée.

Alors que le coefficient de frottement faible de PTFE (l'un des plus bas de tous les solides) est une propriété générale du matériau, son application aux membranes se traduit par des avantages significatifs, en particulier dans la filtration. La surface lisse et antiadhésive des membranes PTFE minimise l'adhésion des particules, de la poussière et des contaminants. Cette caractéristique inhérente à "autonettoyage" signifie que les particules filtrées sont moins susceptibles de s'intégrer dans les pores de la membrane, conduisant à:

Libération plus facile de gâteau à la poussière: Dans la filtration de l'air, la poussière accumulée peut être plus facilement délogée de la surface de la membrane pendant les cycles de pulsation ou de nettoyage.

Réduction de l'encrassement: Dans la filtration liquide, la surface antiadhésive aide à résister à l'accumulation de forfaits biologiques ou chimiques, à maintenir des débits cohérents et à réduire la fréquence du nettoyage ou du remplacement. Cela contribue à une durée de vie opérationnelle plus longue et à la baisse des coûts d'entretien.

Les membranes PTFE sont exceptionnellement durables et conçues pour la longévité. Leur résistance chimique et thermique robuste, combinée à leur résistance inhérente (en particulier EPTFE avec sa structure fibrillaire), se traduit par une longue durée de vie opérationnelle, même dans des conditions difficiles. Ils résistent au vieillissement, à la dégradation des UV et à la fracture, qui sont des modes de défaillance courants pour d'autres polymères. Cette durée de vie prolongée mène à:

Coûts de remplacement réduits: Changements de membrane moins fréquents.

Temps d'arrêt minimisé: Moins d'interruptions aux processus.

Performances cohérentes: Filtration et séparation fiables sur des périodes prolongées. Dans de nombreuses applications architecturales et industrielles, les structures de membrane PTFE ont démontré des vies de conception confirmées supérieures à 45 ans, avec quelques premières installations des années 1970 qui se produisent encore aujourd'hui.

Bien que les membranes PTFE offrent un éventail impressionnant d'avantages, il est tout aussi important de reconnaître leurs limites. Comprendre ces inconvénients aide à prendre des décisions éclairées sur leur aptitude à des applications spécifiques et à concevoir des problèmes potentiels.

L'une des limites les plus importantes des membranes PTFE est leur coût relativement élevé par rapport à d'autres matériaux de membrane polymère communs comme le polypropylène (PP) ou la polysulfone (PS / PES). Les processus de fabrication complexes, en particulier l'expansion contrôlée de l'EPTFE, et le coût inhérent du polymère PTFE brut contribuent à ce prix plus élevé. Bien que la longue durée de vie et les performances supérieures des membranes PTFE puissent souvent entraîner une baisse des coûts du cycle de vie total dans les applications exigeantes, les dépenses en capital initial peuvent être dissuasites pour les projets ou les applications à limite budgétaire où des matériaux moins robustes suffisent.

Malgré ses excellentes propriétés mécaniques, PTFE est connu pour présenter ramper , également appelé «flux froid». Le fluage est la tendance d'un matériau solide à se déformer de façon permanente sous une contrainte mécanique continue au fil du temps, même à des températures inférieures à son point de fusion. Pour les membranes PTFE, cela signifie que sous des charges soutenues à haute pression ou à compression, le matériau de la membrane peut lentement se déformer, conduisant à:

Perte d'intégrité du joint: Dans les applications d'étanchéité comme les joints, le fluage peut entraîner une réduction de la force d'étanchéité au fil du temps, provoquant potentiellement des fuites.

Changements dans la structure des pores: Bien que moins courant pour la membrane elle-même en raison de sa structure poreuse, dans certaines configurations ou sous des pressions différentielles extrêmes, une charge soutenue pourrait théoriquement modifier la structure des pores délicats, affectant les performances de filtration.

Instabilité dimensionnelle: Dans les applications structurelles, le fluage peut entraîner des modifications progressives des dimensions ou de la forme de la membrane. Pour atténuer le fluage, les membranes PTFE sont souvent utilisées avec des structures de support rigides ou des charges sont incorporées dans le matériau PTFE (bien que cela puisse affecter d'autres propriétés).

Alors que PTFE possède une résistance chimique exceptionnelle, il n'est pas entièrement imperméable de all substances. Il y a quelques exceptions rares mais significatives:

Métaux alcalins en fusion: Les métaux alcalins fondus hautement réactifs (comme le sodium ou le potassium) attaqueront et dégradent le PTFE.

Composés hautement fluorés: Certains agents de fluorment extrêmement agressifs, tels que le trifluoride de chlore CLF3, le fluorure de cobalt (III) (COF3) et le fluor élémentaire à des températures et des pressions élevées, peuvent également provoquer une dégradation.

Solvants organiques spécifiques (effets mineurs): Bien que généralement résistante, certains solvants organiques hautement halogénés (par exemple, des solvants chlorés spécifiques à des températures élevées) et certains hydrocarbures aromatiques peuvent provoquer des gonflements ou une absorption mineurs, souvent réversibles. Cependant, ces effets sont généralement physiques plutôt que de dégradation chimique et sont moins courants pour les applications membranaires.

Rayonnement élevé: Le PTFE a une résistance relativement mauvaise aux rayonnements à haute énergie (par exemple, le rayonnement gamma) par rapport à certains autres polymères, ce qui peut entraîner la scission et la dégradation de la chaîne de ses propriétés. Cela limite son utilisation dans certains environnements de stérilisation ou nucléaires.

Alors que les membranes PTFE offrent des performances exceptionnelles dans de nombreux scénarios, le vaste paysage de la technologie membranaire comprend d'autres matériaux polymères, chacun avec son propre ensemble d'avantages et de limitations. Comprendre ces distinctions est crucial pour sélectionner la membrane optimale pour une application donnée. Ici, nous comparons les membranes PTFE avec trois alternatives couramment utilisées: le polypropylène (PP), la polyéthersulfone (PE) et le fluorure de polyvinylidène (PVDF).

Polypropylène (PP) Les membranes sont largement utilisées, en particulier pour la filtration générale, la pré-filtration et les applications moins exigeantes, en grande partie en raison de leur rentabilité.

表格

Prise à retenir: Le PTFE est supérieur dans des environnements chimiques et thermiques extrêmes, tandis que PP offre une solution hautement économique pour les tâches de filtration moins exigeantes ou en vrac.

Polyethersulfone (PES) Les membranes sont connues pour leurs débits élevés, leur faible liaison aux protéines et leur bonne stabilité thermique, ce qui les rend populaires dans les applications biotechnologiques et pharmaceutiques.

表格

Prise à retenir: Le PES est le choix pour une filtration aqueuse à volume élevé, en particulier avec des biologiques sensibles en raison de son hydrophilie et de sa faible liaison aux protéines. PTFE excelle où une résistance chimique sévère et des températures extrêmes sont impliquées.

Fluorure de polyvinylidène (PVDF) Les membranes sont des fluoropolymères comme le PTFE mais ont des caractéristiques distinctes, offrant un équilibre de résistance chimique et de résistance mécanique.

表格

Prise à retenir: Le PVDF offre un fort équilibre de résistance chimique et une résistance mécanique supérieure par rapport à PTFE, ce qui en fait souvent un bon choix lorsque la robustesse mécanique est aussi critique que l'inertie chimique, bien qu'à une résistance à la température légèrement plus faible que le PTFE.

Le domaine de la technologie de la membrane PTFE est dynamique, la recherche et le développement en cours visant à améliorer les performances, à élargir les applications et à répondre aux préoccupations environnementales. Plusieurs tendances clés façonnent l'avenir de ces matériaux remarquables.

L'intégration de nanotechnologie est une frontière majeure pour améliorer les membranes PTFE. En incorporant des nanoparticules ou en fabriquant un PTFE nanostructuré, les chercheurs visent à atteindre des niveaux de contrôle sans précédent sur les propriétés de la membrane.

Performance de filtration améliorée: Les nanofibres ou nanoparticules (par exemple, les nanotubes de carbone, les oxydes métalliques comme Fe2O3 pour les propriétés antimicrobiens) peuvent être incorporées dans ou dans la matrice PTFE pour créer des membranes avec des pores encore plus petits et plus uniformes. Cela peut entraîner une efficacité de filtration plus élevée pour les particules ultra-fins, les virus et même les molécules spécifiques, sans compromettre de manière significative la perméabilité.

Fonctionnalité de surface améliorée: Les nanomatériaux peuvent modifier l'énergie de surface des membranes PTFE. Cela pourrait impliquer la création de surfaces "superhydrophobes" pour des propriétés anti-fourrage et anti-fusion améliorées, ou inversement, ce qui les rend plus hydrophiles pour des applications de filtration liquide spécifiques où le mouillage d'eau est souhaité tout en conservant la résistance chimique principale de PTFE.

Nouvelles capacités de détection: L'intégration des nanomatériaux pourrait conduire à des membranes PTFE «intelligentes» capables de détecter des analytes spécifiques, des changements de pH ou des fluctuations de température, des portes d'ouverture pour des systèmes de diagnostic et de surveillance avancés.

Au-delà de la nanotechnologie, les efforts continus sont axés sur la poussée des limites des performances de la membrane PTFE grâce à diverses approches d'ingénierie et de science des matériaux.

Sélectivité et flux plus élevés: Les chercheurs explorent de nouvelles techniques de fabrication et des méthodes post-traitement pour affiner la distribution de la taille des pores et l'épaisseur de la membrane, visant des membranes qui offrent à la fois une sélectivité plus élevée (meilleure séparation) et une augmentation du flux (débit plus rapide) simultanément. Ceci est particulièrement pertinent pour les applications telles que la séparation des gaz et la distillation de la membrane.

Résistance à l'encrassement améliorée: Bien que intrinsèquement bons, des stratégies pour réduire davantage l'encrassement sont en cours de développement, y compris de nouvelles revêtements de surface ou des modifications qui créent des surfaces plus lisses et plus répulsifs ou même des fonctionnalités autonettoyantes.

Plus grande robustesse mécanique: Les innovations dans le traitement des polymères et le développement des matériaux composites conduisent à des membranes PTFE avec une résistance mécanique, une durabilité et une résistance améliorées au fluage, ce qui leur permet de résister à des pressions et des contraintes de fonctionnement encore plus extrêmes sans compromettre leur structure poreuse. Cela peut impliquer de nouvelles techniques de laminage ou incorporer des agents de renforcement spécifiques.

Membranes multifonctionnelles: Le développement de membranes qui combinent la filtration avec d'autres fonctionnalités, tels que l'activité catalytique, les propriétés d'auto-guérison ou les caractéristiques réactives, est un domaine de recherche actif.

À mesure que la conscience environnementale se développe, il y a une forte volonté de rendre le cycle de production et le cycle de vie des membranes PTFE plus durable.

Empreinte environnementale réduite: Des efforts sont en cours pour développer des processus de fabrication plus respectueux de l'environnement qui minimisent la consommation d'énergie, réduisent la production de déchets et explorent des alternatives aux solvants traditionnels ou aux aides de traitement qui pourraient avoir des impacts environnementaux.

Recyclage et réutilisation: Le développement de méthodes efficaces pour le recyclage et le retraitement utilisés utilisées par les membranes PTFE est un domaine de mise au point important. Cela comprend des techniques de récupération et de réintégration des déchets PTFE dans de nouveaux produits sans compromettre les performances, fermant ainsi la boucle au cycle de vie du matériau.

Principes de chimie verte: L'application des principes de chimie verte à la synthèse du PTFE et de ses précurseurs, visant des matières premières moins dangereuses et des voies de réaction plus efficaces, est un objectif à long terme.