Introduction – La creste des eaux usées industrielles

Dans le paysage industriel mondial actuel, l’approche « statu quo » en matière de gestion des eaux usées n’est plus durable. À l’approche de 2025, les ouganismes de réglementation tels que l’EPUn aux États-Unis et l’Agence européenne pour l’environnement (AEE) ont considérablement resserré les limites de rejet. L’accent est passé d’un simple contrôle de la pollution à une démarche obligatoire vers Zéro rejet de liquide (ZLD) et l’économie circulaire.

| Exigence | Date limite | Descriptif |

| Moderniser 50 % des stations d’épuration des eaux usées | 31 décembre 2030 | Pour les communes d’au moins 100 000 habitants, atteindre la 4ème étape de traitement. |

| Moderniser toutes les usines de traitement des eaux usées | 31 décembre 2035 | Dans les communes d'au moins 100 000 habitants pour atteindre la 4ème étape d'épuration. |

| Moderniser 50 % des stations d’épuration des eaux usées | 31 décembre 2035 | Dans les communes de 10 000 à 100 000 habitants, applicable si les micropolluants présentent un risque. |

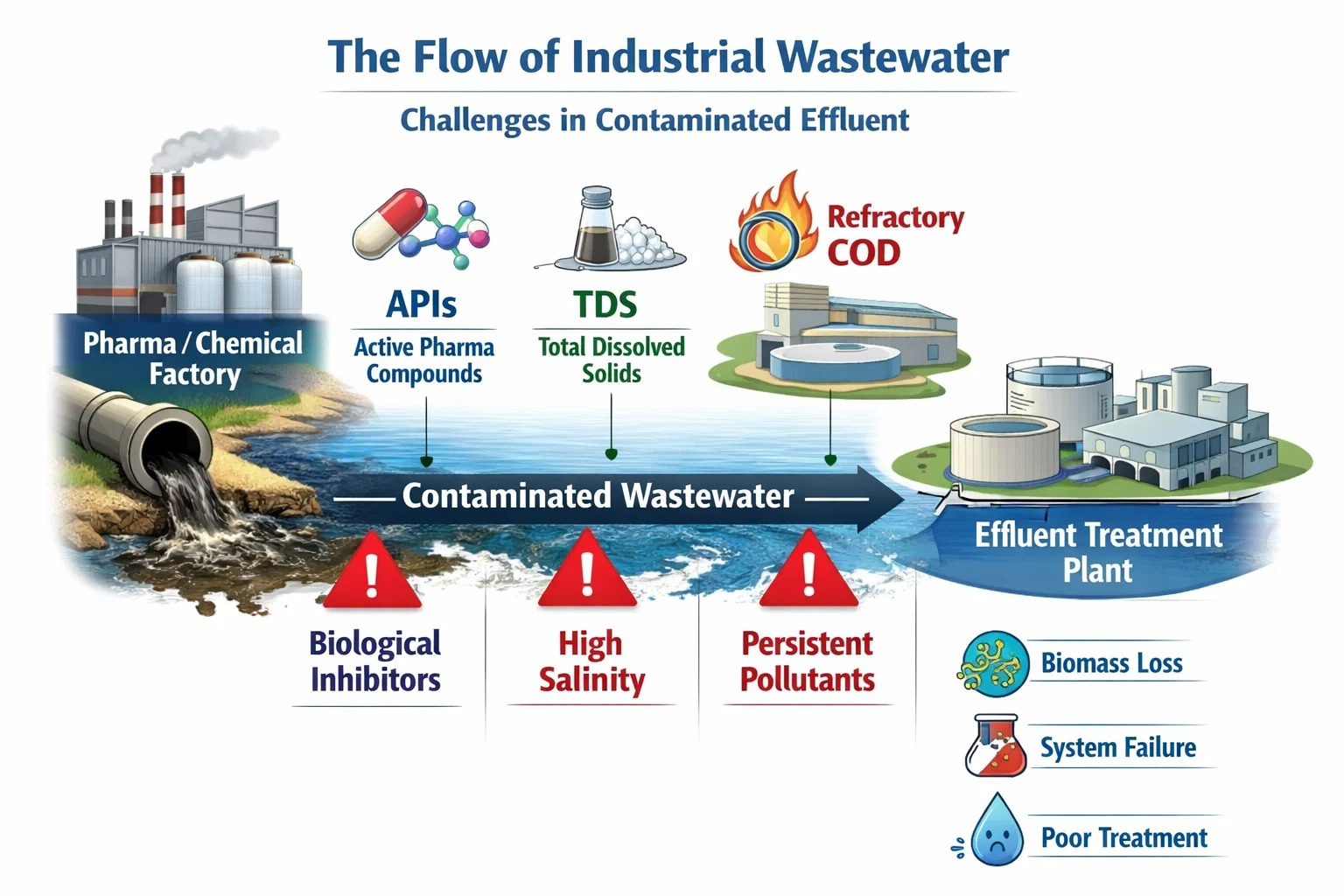

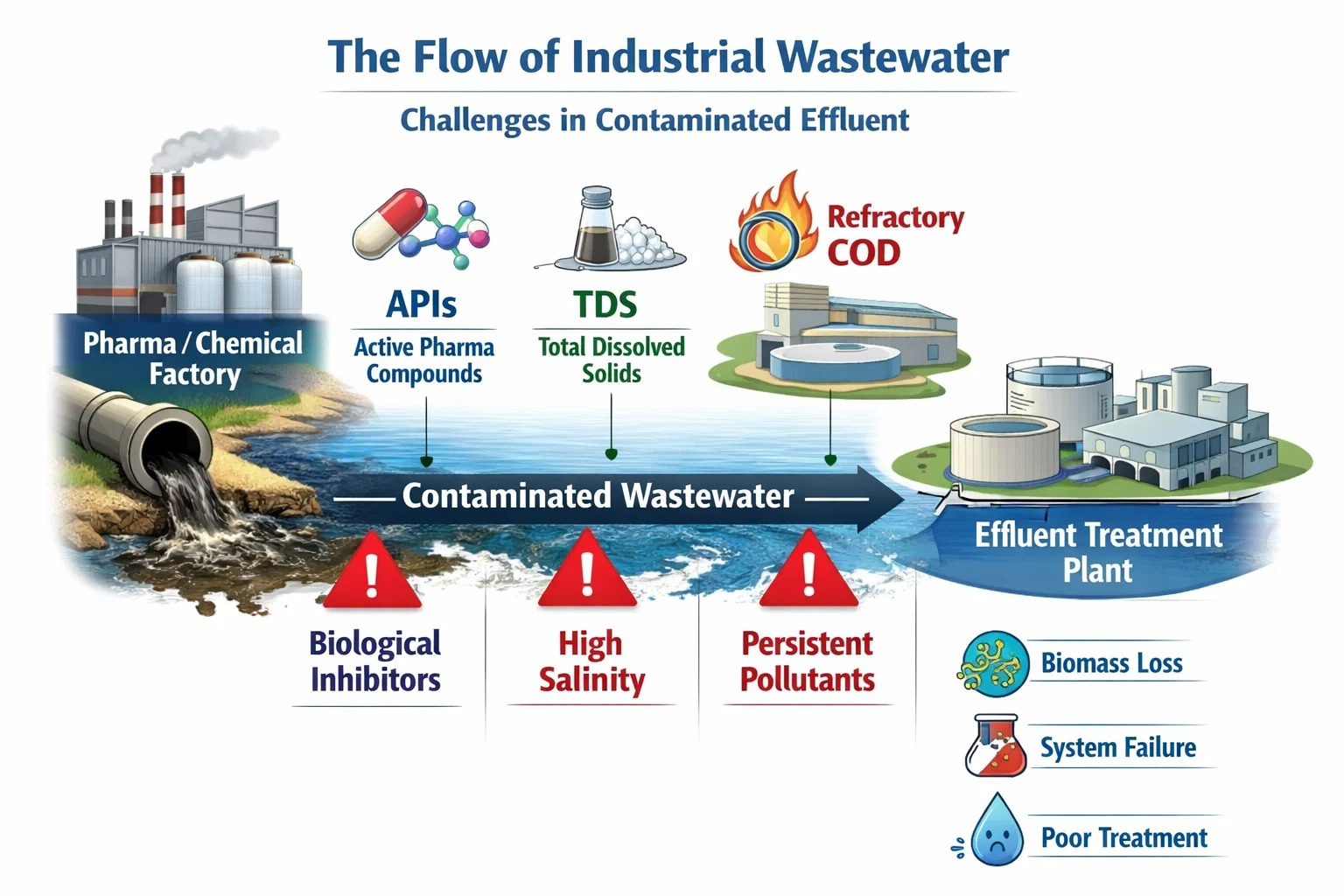

Pour les industries impliquées dans Production pharmaceutique, chimique et textile (teinture) , ce changement représente un défi profond. Ces secteurs produisent des eaux usées dites « difficiles à traiter », des effluents si complexes que les méthodes traditionnelles deviennent souvent obsolètes.

L’échec du traitement conventionnel

Pendant des décennies, Boues activées conventionnelles (CAS) Ces systèmes constituaient l’épine dousale du traitement des eaux industrielles. Cependant, ces systèmes basés sur la gravité reposent sur la capacité des bactéries à former de lourds « flocs » qui se déposent dans un clarificateur. Dans les contextes industriels modernes, ce processus échoue pour trois raisons principales :

- Toxicité : Les intermédiaires chimiques et les antibiotiques inhibent la croissance bactérienne, conduisant à une mauvaise décantation et à un « gonflement » des boues.

- Solubilité : De nombreux polluants industriels sont hautement solubles ou émulsionnés et passent directement par les clarificateurs et dans l’environnement.

- Espace et qualité : Les usines traditionnelles nécessitent des empreintes au sol massives pour obtenir une qualité d'effluent, même modérée, qui répond rarement aux normes requises pour la réutilisation de l'eau.

La thèse : un nouveau paradigme d’intégration

C'est là que le Bioréacteur à membrane (MBR) apparaît comme la solution définitive. En remplaçant la physique erratique d'un clarificateur gravitationnel par la précision absolue d'un Membrane d'ultrafiltration ou de microfiltration , la technologie MBR redéfinit les limites du traitement biologique.

Cependant, un MBR n’est aussi solide que son écosystème environnant. Pour traiter les déchets les plus difficiles des industries Pharmaceutique et Chimique, le MBR doit faire partie d'un solution intégrée . Cela implique un prétraitement à haute efficacité, en particulier Machines DAF (Flottation à Air Dissous) pour l'élimination de l'huile et Filtration à disque pour les solides fins – pour protéger la membrane, garantissant que le système offre un retour sur investissement supérieur grâce à un fonctionnement stable et une récupération d’eau de haute qualité.

Les « trois grands » défis industriels

Le traitement des eaux usées industrielles n’est pas une tâche universelle. Chaque secteur présente un ensemble unique d’« obstacles » chimiques qui peuvent paralyser une usine de traitement standard.

1. Eaux usées pharmaceutiques : l’inhibiteur biologique

Les effluents pharmaceutiques sont connus pour contenir Ingrédients pharmaceutiques actifs (API) et antibiotiques résiduels.

- Le défi : Ces composés sont conçus pour être biologiquement actifs. Dans une cuve de traitement, ils agissent comme inhibiteurs, tuant les bactéries nitrifiantes sensibles nécessaires à la dégradation de l'ammoniac.

- Le résultat : Les systèmes traditionnels souffrent d’un « lessivage de la biomasse », où les bactéries ne peuvent tout simplement pas se reproduire assez rapidement pour rester dans le système.

2. Effluents chimiques et pétrochimiques : le piège à DCO et à salinité

Les usines chimiques sont souvent confrontées à matières organiques réfractaires – des molécules comme les phénols et les dérivés du benzène qui possèdent des anneaux de carbone stables que les bactéries trouvent presque impossibles à « déchiffrer ».

- Le défi : Ces plantes produisent également des Total des solides dissous (TDS) . Une salinité élevée crée une pression osmotique qui provoque la déshydratation et l’effondrement des cellules microbiennes.

- Le résultat : Une mauvaise élimination de la DCO et un système biologique fragile qui tombe en panne chaque fois que la production change ou que les niveaux de sel augmentent.

3. Effluents textiles et teintures : le problème de la couleur et des fibres

Les usines textiles produisent d'énormes volumes d'eau caractérisés par des températures élevées, des colorants vibrants et des milliers de minuscules microfibres .

- Le défi : Les colorants sont chimiquement stables et résistent à la lumière et à l’oxydation. De plus, les microfibres sont des « tueurs de membranes » : elles s'enroulent autour de l'équipement et obstruent instantanément les filtres traditionnels.

| Type de contaminant | Exemples | Plage de concentrations typique |

| Hormones | Éthinylestradiol, Lévonorgestrel, Estradiol, Testostérone | N/D |

| Antibiotiques | Pénicilline, tétracycline, ciprofloxacine | 0,01-50 mg/L |

| Analgésiques | Ibuprofène, acétaminophène, naproxène | 0,01-50 mg/L |

| Antidépresseurs | Fluoxétine, Sertraline, Venlafaxine | 0,01-50 mg/L |

| Bêta-bloquants | Aténolol, métoprolol, propranolol | 0,01-50 mg/L |

| Régulateurs lipidiques | Simvastatine, Atorvastatine, Gemfibrozil | 0,01-50 mg/L |

| Antiviraux | Acyclovir, Oseltamivir, Zidovudine | N/D |

| Antinéoplasiques | Cyclophosphamide, méthotrexate, 5-fluorouracile | N/D |

| Anticonvulsivants | Carbamazépine, acide valproïque, lamotrigine | N/D |

Analyse technique approfondie – Pourquoi MBR est la solution

Le bioréacteur à membrane (MBR) est le « super-processeur » du traitement des eaux usées. Il résout les problèmes mentionnés ci-dessus en modifiant fondamentalement l’environnement dans lequel vivent les bactéries.

1. Passer de la gravité à la barrière absolue

Dans une usine conventionnelle, vous êtes limité par la vitesse à laquelle une particule peut couler. Dans un MBR, nous utilisons un barrière membranaire physique (généralement 0,03 à 0,4 µm).

- L'avantage : Peu importe que vos boues soient « volumineuses » ou légères en raison du stress chimique ; la membrane garantit que zéro matière en suspension passer à travers. Cela offre un niveau de fiabilité que les clarificateurs gravitationnels ne pourront jamais égaler.

2. La puissance du MLSS élevé (solides en suspension de liqueurs mélangées)

Parce que la membrane empêche toute bactérie de quitter le système, nous pouvons produire une soupe biologique beaucoup plus « épaisse ».

- Système conventionnel : 3 000 à 4 000 mg/L MLSS.

- Système MBR : 8 000 à 12 000 mg/L MLSS.

- L'impact : Avec une concentration trois fois supérieure de « travailleurs » (bactéries), le MBR peut traiter trois fois la charge organique dans le même espace. Cette densité élevée permet au système de survivre à des chocs toxiques qui élimineraient une population conventionnelle plus mince.

3. Cultiver les « spécialistes » (âge des boues étendu)

Certains produits chimiques complexes mettent beaucoup de temps à être digérés. Dans une usine traditionnelle, les bactéries sont souvent éliminées avant qu’elles n’aient eu le temps de s’adapter à ces produits chimiques.

- L'avantage du MBR : Les MBR permettent une très longue durée Temps de rétention des boues (SRT) . Cela donne à la communauté biologique le temps de développer des bactéries « spécialisées » capables de décomposer les hydrocarbures à longue chaîne et les composés pharmaceutiques difficiles que les bactéries ordinaires ignorent.

Surmonter la barrière « salinité et toxicité » – L’approche hybride

Dans le passé, les cours d’eau à haute salinité et à haute toxicité étaient considérés comme « terminaux » pour les systèmes biologiques. Cependant, en faisant évoluer le MBR vers un Processus hybride , nous pouvons désormais traiter des effluents auparavant jugés intraitables.

1. Prétraitement : Processus d'oxydation avancés (AOP)

Pour les eaux usées pharmaceutiques et chimiques contenant des molécules « réfractaires » extrêmement stables (anneaux de carbone à longue chaîne dans lesquels les bactéries ne peuvent pas « mordre »), le MBR fonctionne mieux lorsqu'il est associé à Ozonation or L'oxydation de Fenton .

- La stratégie « Crack and Digest » : L’ozonation agit comme un « ciseau chimique », brisant les grosses molécules organiques toxiques en fragments plus petits et biodégradables.

- Stabilité du MBR : Ces fragments entrent ensuite dans le MBR. Parce que le MBR maintient une concentration élevée de biomasse, il fournit un environnement stable pour minéraliser complètement ces morceaux biodégradables nouvellement créés, garantissant qu'aucun « sous-produit » toxique ne reste dans l'effluent final.

2. Gestion du stress osmotique dans les cours d’eau à haute salinité

Élevé Total des solides dissous (TDS) , courants dans les processus chimiques (neutralisation), tuent généralement les microbes par choc osmotique (déshydratation de la cellule).

- La solution MBR : Le MBR permet la culture de Bactéries halophiles (tolérantes au sel) . Dans une usine conventionnelle, ces spécialistes à croissance lente seraient éliminés. Dans un MBR, la membrane les maintient enfermés à l’intérieur.

- Le Bio-Tampon : En opérant à un niveau élevé MLSS (8 000 à 12 000 mg/L) , le système crée un « bio-tampon » massif qui absorbe les fluctuations de la concentration en sel, empêchant ainsi le moteur biologique de caler lorsque les cycles de production changent.

3. Gestion des gènes de résistance aux antibiotiques (ARG)

L’une des plus grandes menaces environnementales est la libération d’ARG dans le cycle de l’eau.

- Barrière physique vs transfert génétique : Le traitement conventionnel permet aux fragments d’ADN de bactéries mortes de passer dans l’effluent. Les MBR Membrane d'ultrafiltration (UF) fournit une barrière physique (généralement <0,04 μm) qui intercepte efficacement ces fragments génétiques et superbactéries.

- Dégradation via SRT : L'étendue Temps de rétention des boues (SRT) garantit que les résidus d'antibiotiques restent en contact avec des bactéries spécialisées suffisamment longtemps pour être décomposés, réduisant ainsi considérablement la pression de sélection qui crée en premier lieu des bactéries résistantes aux antibiotiques.

4. Stabilité synergique

En combinant la « force brute » chimique de l’oxydation avec la « précision » biologique du MBR, les installations peuvent atteindre un niveau de stabilité qui leur permet de répondre aux normes les plus strictes. 4ème étape de traitement exigences. Cette configuration hybride transforme le MBR en bien plus qu’un simple filtre ; il devient un centre complet de détoxification des déchets industriels.

L’intégration « Solution Totale » (Pré & Post Traitement)

Une membrane MBR est un instrument performant. Dans les eaux usées industrielles, envoyer des effluents bruts directement vers la membrane équivaut à conduire une voiture de luxe dans une carrière de roche. Pour un retour sur investissement à long terme, vous avez besoin d’un système « garde du corps » intégré.

1. Protection frontale : DAF et DISC

Avant que l’eau n’atteigne le MBR, elle doit être « soignée » pour éviter l’encrassement :

- DAF (Flottation à Air Dissous) : Élevé-concentration organic waste often contains oils, fats, and surfactants (soaps). A Machine DAF est ici essentiel. Il utilise des microbulles pour faire flotter ces substances « aveuglantes » vers la surface afin de les éliminer. Sans DAF, les huiles recouvriraient les membranes MBR, nécessitant un nettoyage chimique constant.

- Filtration à disque: Les déchets textiles et chimiques contiennent souvent des fibres fines ou des débris de plastique. Un Filtre DISQUE agit comme un filet de sécurité à mailles fines (généralement 10 à 20 microns), éliminant les particules physiques qui pourraient mécaniquement abraser ou « obstruer » les modules de membrane MBR.

2. Transfert d’oxygène : diffuseurs à tubes

Les boues industrielles sont plus épaisses et plus visqueuses que les boues municipales. Pour maintenir les bactéries en vie, l’oxygène doit atteindre le centre du floc.

- L'intégration : Nous utilisons des produits à haute efficacité Diffuseurs tubulaires or Diffuseurs à disques avec membranes EPDM ou Silicone. Ceux-ci fournissent une aération à fines bulles qui maximise l’efficacité du transfert d’oxygène (OTE), même dans l’environnement à MLSS élevé d’un MBR, garantissant ainsi que le moteur biologique ne manque jamais de carburant.

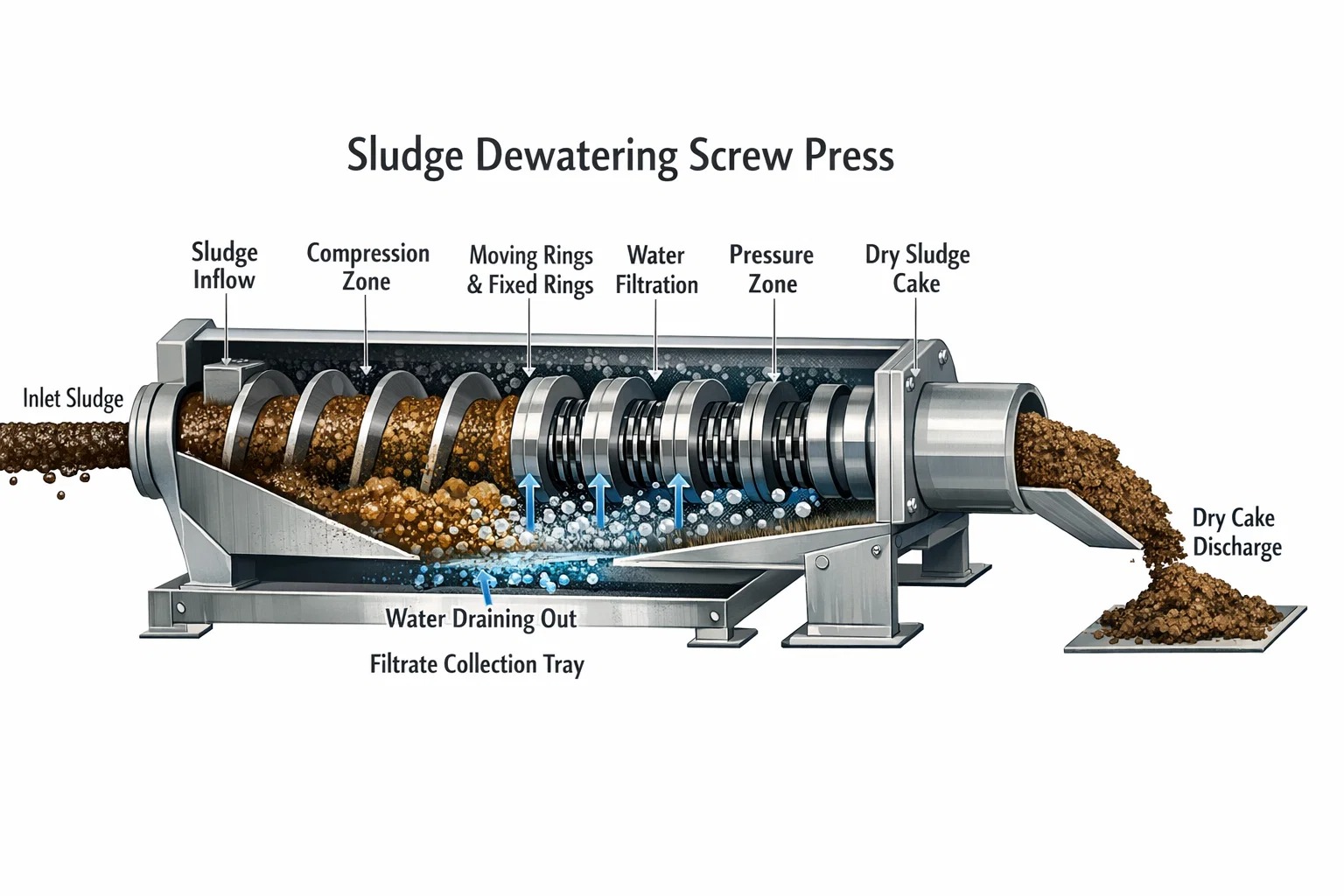

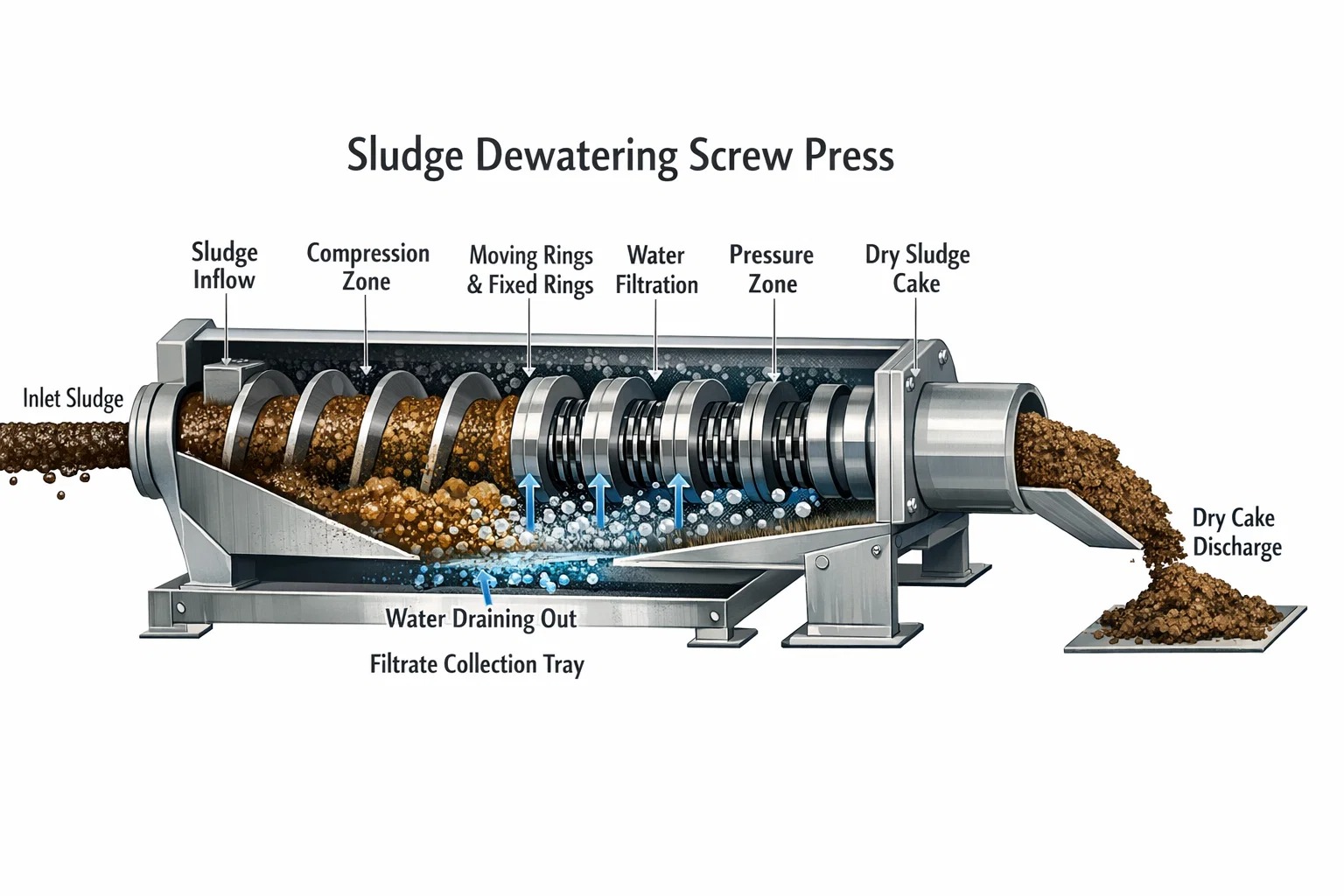

3. Solides en aval : Presse à vis de déshydratation des boues

Même si les MBR produisent moins de boues que les usines conventionnelles, les boues qui is produit doit être traité.

- L'intégration : A Presse à vis de déshydratation des boues est le partenaire idéal pour MBR. Il traite efficacement les boues usées à haute concentration, les transformant en un « gâteau » sec pour une élimination facile. Son fonctionnement à basse vitesse et son mécanisme d'auto-nettoyage lui permettent de traiter sans se boucher les boues grasses et riches en produits chimiques typiques de ces industries.

Stabilité opérationnelle et maintenance

Une idée fausse courante est que les systèmes MBR nécessitent « une maintenance élevée ». En réalité, un système intégré avec prétraitement approprié (DAF/DISC) est remarquablement stable. Le succès réside dans une stratégie de maintenance proactive.

1. Atténuation des fautes : la défense à trois niveaux

L’encrassement des membranes est géré par une combinaison de méthodes :

- Décapage à l'air : L'aération continue à la base du module membranaire crée un effet de « flux croisé », récurant physiquement la surface de la membrane pour empêcher les solides de se déposer.

- Rétropulsion : Toutes les 10 à 12 minutes, le flux est inversé pendant 30 secondes, repoussant l'eau propre à travers la membrane pour déloger les particules emprisonnées dans les pores.

- Nettoyage chimique (NEP) : En fonction des eaux usées, un « nettoyage de maintenance » (faible concentration) est effectué chaque semaine et un « nettoyage de récupération » (concentration élevée) est effectué tous les 3 à 6 mois pour éliminer le tartre organique ou inorganique tenace.

2. Gestion des flux

Le « Flux » (débit par unité de surface de membrane) doit être soigneusement choisi pour les eaux usées industrielles. Même si les systèmes municipaux peuvent fonctionner à des flux plus élevés, MBR industriels sont généralement conçus avec un flux plus conservateur (par exemple, 10 à 15 LMH) pour tenir compte de la viscosité plus élevée et de la complexité chimique des boues.

3. Efficacité énergétique en 2025

Les systèmes MBR modernes ont réduit la consommation d'énergie grâce à :

- VFD automatisés (entraînements à fréquence variable) : Ajustement de la vitesse du ventilateur en fonction des niveaux d'oxygène dissous (OD) en temps réel.

- Élevé-Efficiency Diffusers: Utilisation Diffuseurs à tubes à fines bulles qui offrent un transfert d’oxygène plus élevé avec des exigences de pression d’air plus faibles.

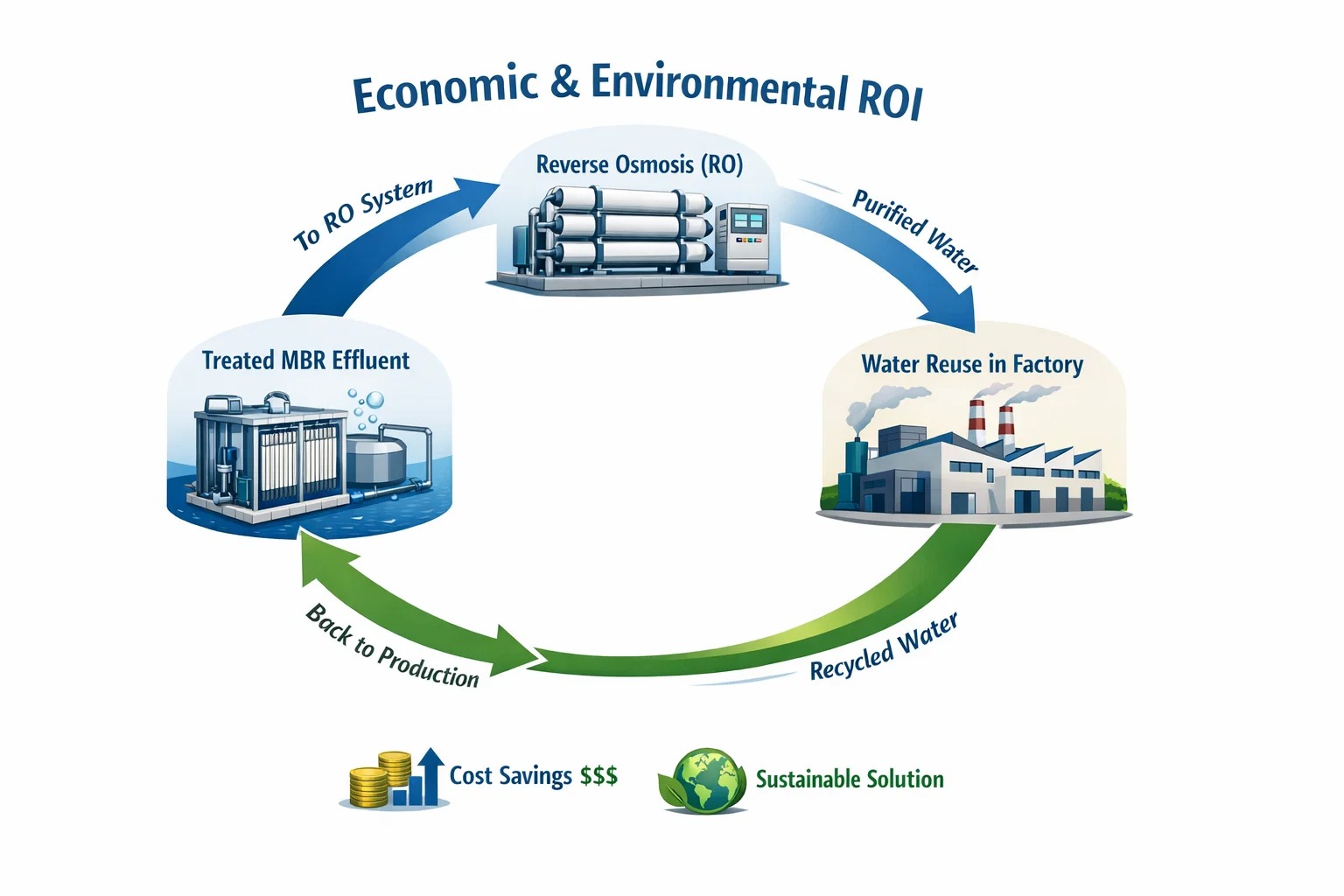

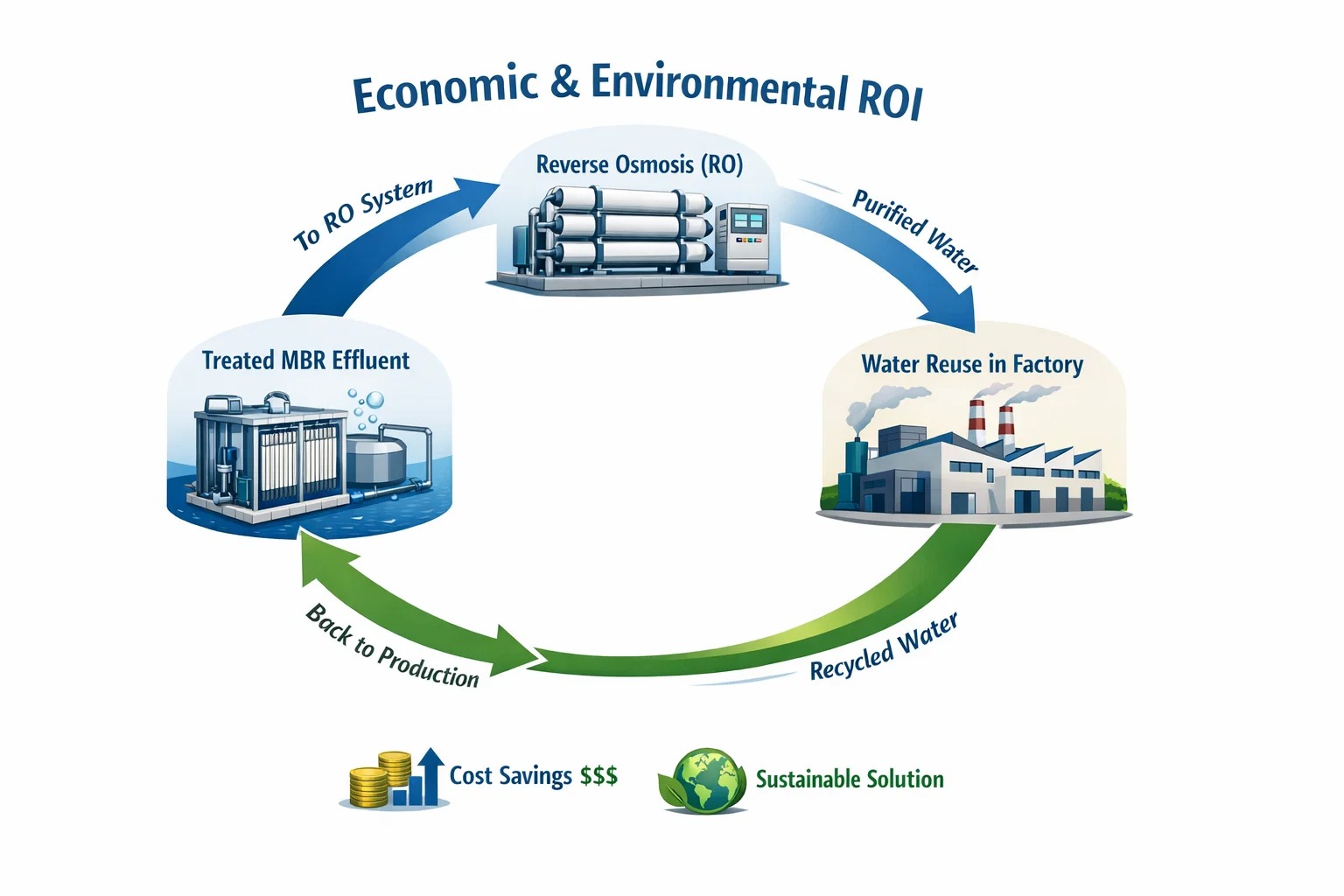

ROI économique et environnemental

Lors du calcul du retour sur investissement (ROI) d'un système MBR intégré, vous devez regarder au-delà du prix d'achat initial et prendre en compte le « coût total de possession ».

1. Réutilisation de l’eau : transformer les déchets en ressource

Pour les industries pharmaceutiques et textiles, l’eau représente un coût indirect considérable. L'effluent MBR est si propre qu'il peut servir d'alimentation directe pour Osmose inverse (OI) .

- L'économie : En recyclant 70 à 80 % de l’eau de traitement, les usines peuvent économiser des centaines de milliers de dollars par an en frais d’approvisionnement en eau et de rejet.

2. Empreinte et coûts civils

Les usines traditionnelles nécessitent des clarificateurs secondaires, des filtres à sable tertiaires et de grands réservoirs d'aération.

- L'économie : Les systèmes MBR sont compacts. Pour de nombreux sites industriels où les terrains sont chers ou indisponibles, la possibilité de doubler la capacité dans le cadre de l’empreinte existante constitue un gain financier considérable.

3. Manipulation des boues

Le Temps de rétention des boues (SRT) dans un MBR est beaucoup plus long, ce qui signifie que les bactéries « mangent » davantage de leurs propres déchets.

- L'économie : Les MBR produisent beaucoup moins de boues biologiques. Lorsqu'il est combiné avec un Presse à vis de déshydratation des boues , le volume final de déchets envoyés à la décharge est minimisé, réduisant ainsi les coûts d'élimination jusqu'à 30 à 50 %.

Conclusion

Le era of “dilution is the solution to pollution” is over. For the pharmaceutical, chemical, and textile sectors, the complexity of modern wastewater requires a sophisticated, integrated technological response.

Le Bioréacteur à membrane (MBR) est au cœur de cette réponse, fournissant un moteur biologique résilient, compact et capable de produire de l’eau presque potable. Cependant, la longévité du système dépend de ses « gardes du corps » : Machines DAF pour l'élimination de l'huile, Filtres DISQUE pour la protection physique, et Presses à vis pour une gestion efficace des matières solides.

En investissant dans une solution intégrée DISC-MBR-DAF, les installations industrielles ne se contentent pas de se conformer aux réglementations ; ils pérennisent leurs opérations, sécurisent leur approvisionnement en eau et s'imposent comme leaders en matière de fabrication durable.

+86-15267462807

+86-15267462807