+86-15267462807

+86-15267462807

À une époque définie par l'augmentation de la pénurie d'eau, l'escalade des demetes de population et les réglementations environnementales plus strictes, la quête de solutions avancées de traitement des eaux usées n'a jamais été aussi critique. Les méthodes traditionnelles, bien que efficaces dans une certaine mesure, ont souvent du mal à répondre aux demandes modernes de gestion des ressources des effluents et efficaces de haute qualité. Ce besoin urgent a ouvert la voie à des technologies innovantes, parmi lesquelles le Membrane bioréacteur à membrane (MBR) se démarque comme une solution transformatrice.

À la base, un système de bioréacteur à membrane (MBR) représente une fusion sophistiquée de deux processus établis: traitement biologique and filtration membranaire .

Définition et principes de base: Dans un MBR, une membrane perméable est intégrée directement dans ou immédiatement après un réacteur biologique (généralement un système de boues activés). La composante biologique est responsable de la rupture des polluants organiques et des nutriments dans les eaux usées, tout comme un processus de boues activées conventionnelles. Cependant, au lieu de s'appuyer sur le décantation de la gravité (sédimentation) pour séparer l'eau traitée de la biomasse, le MBR utilise une barrière physique - la membrane - pour effectuer cette séparation cruciale. Cette membrane agit comme une barrière absolue aux solides en suspension, aux bactéries et même à certains virus, assurant un perméat remarquablement clair et de haute qualité.

Comment les MBR combinent la filtration membranaire et le traitement biologique: La synergie entre ces deux technologies est ce qui donne au MBR ses avantages distincts. Le processus biologique crée une concentration de solides en suspension de liqueurs mixtes (MLSS) significativement plus élevé que celle des systèmes conventionnels, conduisant à une unité de dégradation biologique plus compacte et efficace. La membrane conserve alors efficacement cette concentration élevée de biomasse dans le réacteur, éliminant la nécessité d'un clarificateur secondaire et souvent une étape de filtration tertiaire. Cette séparation directe se traduit par une qualité d'effluent supérieure, permettant une décharge directe ou un polissage supplémentaire pour diverses applications de réutilisation.

Le parcours de la technologie MBR d'un concept naissant à une solution largement adoptée reflète des décennies d'innovation dans la science des matériaux et l'ingénierie des processus.

Développements précoces dans la technologie membranaire: Les racines de la technologie MBR remontent au milieu du 20e siècle, avec des recherches initiales sur les membranes synthétiques pour divers processus de séparation. Les premières applications des membranes dans le traitement de l'eau, principalement pour la microfiltration et l'ultrafiltration, ont jeté les bases de leur intégration avec les systèmes biologiques. Cependant, les premiers défis, en particulier l'encrassement des membranes et les coûts élevés, ont limité leur adoption généralisée.

Jalons clés du développement MBR: La fin des années 1960 a vu les premières conceptions conceptuelles de MBRS. Une percée importante est survenue dans les années 1980 avec le développement de membranes polymères robustes, élevés et plus rentables, en particulier des configurations de fibres creuses et de feuilles plates. La transition des modules de membrane externes (tramway) aux configurations submergées plus éconergétiques et compactes dans les années 1990 a marqué un autre moment pivot, améliorant considérablement la viabilité économique et la simplicité opérationnelle des systèmes MBR. Les progrès continus dans les matériaux membranaires, les conceptions de modules et les stratégies opérationnelles ont systématiquement repoussé les limites de la performance MBR.

Tendances actuelles et perspectives d'avenir: Aujourd'hui, la technologie MBR est une solution mature et éprouvée pour une gamme diversifiée de défis de traitement des eaux usées à l'échelle mondiale. Les tendances actuelles se concentrent sur l'amélioration de la résistance à l'encrassement des membranes grâce à de nouveaux matériaux et aux modifications de surface, à l'amélioration de l'efficacité énergétique (en particulier l'aération) et à l'intégration du MBRS à d'autres processus de traitement avancés pour une qualité de l'eau et une récupération des ressources encore plus élevées. L'avenir de MBRS est prêt pour une croissance continue, jouant un rôle de plus en plus vital dans la gestion durable de l'eau, la réutilisation de l'eau et la création de cycles d'eau urbaine résilients.

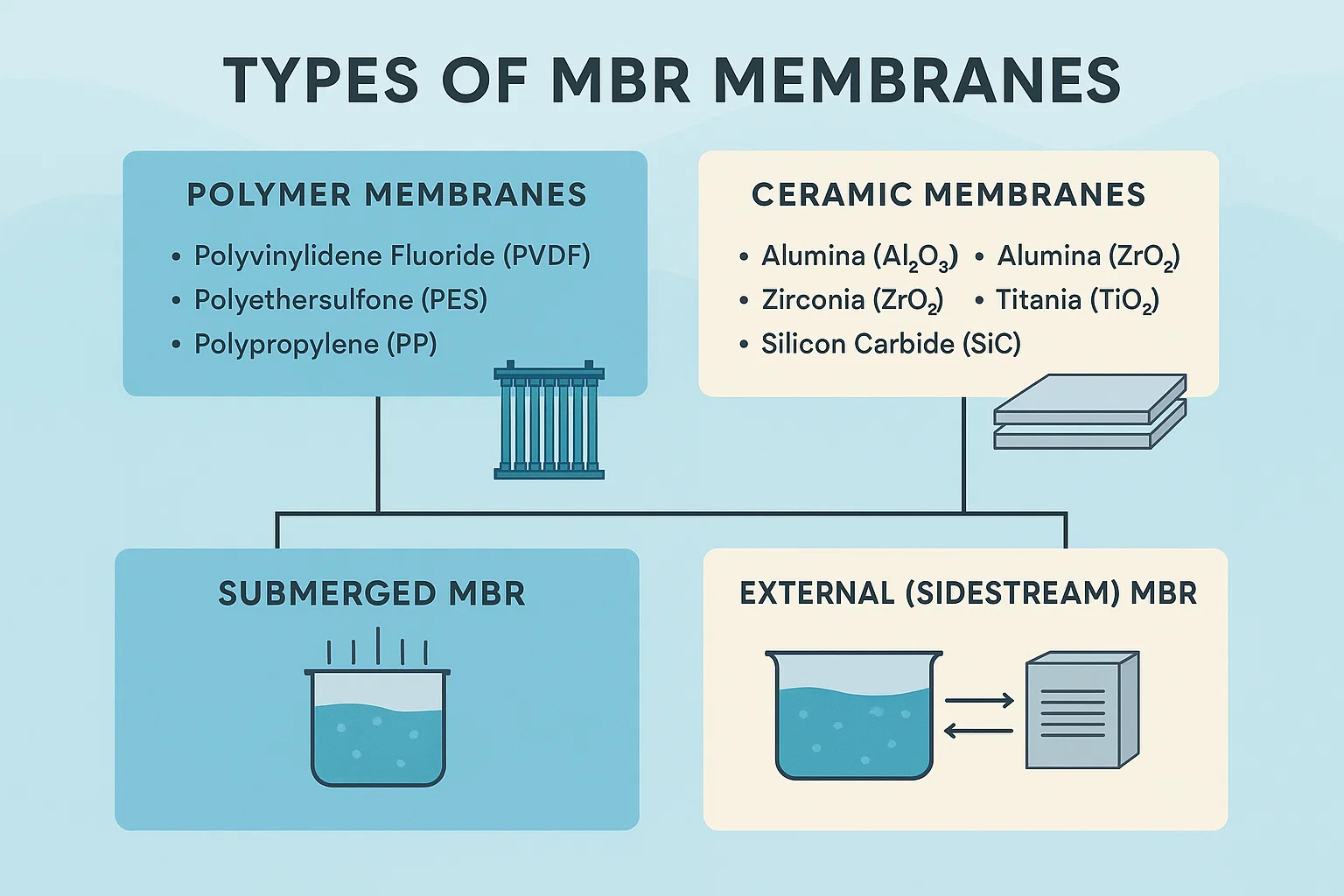

L'efficacité et les caractéristiques opérationnelles d'un système MBR sont profondément influencées par le type de membrane utilisée. Les membranes sont principalement classées par leur composition matérielle et leur configuration physique dans le bioréacteur.

Les membranes polymères dominent le marché MBR en raison de leur polyvalence, de leur rentabilité et de leurs processus de fabrication établis.

Matériaux les plus courants (par exemple, PES, PVDF):

Fluorure de polyvinylidène (PVDF): C'est l'un des matériaux les plus utilisés pour les membranes MBR. Les membranes PVDF sont réputées pour leur excellente résistance chimique, en particulier aux forts oxydants (comme le chlore, souvent utilisés pour le nettoyage) et les acides / bases, ce qui les rend très durables dans des conditions de déchets variées. Ils présentent également une bonne résistance mécanique et une bonne stabilité thermique.

Polyethersulfone (PES) / polysulfone (PSU): Ces polymères sont également des choix courants, évalués pour leurs bonnes propriétés mécaniques, leurs taux de flux élevés et leur tolérance au pH relativement large. Les membranes PES sont souvent utilisées dans des applications où des performances élevées et une bonne résistance à l'encrassement sont essentielles, bien qu'elles puissent avoir un peu moins de résistance chimique à de forts oxydants par rapport au PVDF.

Polypropylène (PP) et polyéthylène (PE): Ces matériaux sont moins courants sur le marché MBR primaire mais sont utilisés pour certaines applications, offrant une bonne résistance chimique et une résistance mécanique, en particulier dans les gammes de microfiltration.

Avantages et inconvénients:

Avantages:

Rentable: Généralement, les coûts de fabrication réduits par rapport aux membranes en céramique.

Flexibilité dans la conception: Peut être facilement fabriqué en diverses géométries (fibres creuses, feuille plate) et tailles de modules.

Bonne résistance chimique: De nombreuses membranes polymères sont conçues pour résister aux produits chimiques de nettoyage courants utilisés dans le traitement des eaux usées.

Fabrication établie: Les technologies de production matures garantissent une qualité et une disponibilité cohérentes.

Inconvénients:

Enfraction de sensibilité: Bien que les progrès aient été réalisés, les membranes polymères sont toujours sujettes à l'encrassement organique et biologique, nécessitant un nettoyage régulier.

Limitations de température: Termèrent généralement à des températures plus basses par rapport aux membranes en céramique, limitant leur utilisation dans des cours d'eau industriels à haute température.

Fragilité mécanique: Peut être sensible aux dommages physiques s'ils ne sont pas manipulés et fonctionnels correctement, bien que les conceptions modernes soient robustes.

Les membranes en céramique représentent une alternative robuste à leurs homologues polymères, en particulier adaptés aux difficultés des eaux usées.

Composition et propriétés du matériau: Les membranes en céramique sont généralement fabriquées à partir de matériaux inorganiques tels que l'alumine (AL2O3), la zircone (ZRO2), le titania (TiO2) ou le carbure de silicium (sic). Ces matériaux sont frittés à des températures élevées pour former une structure poreuse. Leurs propriétés clés comprennent une dureté exceptionnelle, une inertie chimique et une stabilité thermique.

Avantages dans des applications spécifiques (par exemple, des températures élevées, des produits chimiques agressifs):

Résistance chimique extrême: Très résistant aux acides forts, aux bases et aux oxydants agressifs, ce qui les rend idéaux pour les eaux usées industrielles hautement corrosives.

Stabilité thermique élevée: Peut fonctionner efficacement à des températures beaucoup plus élevées que les membranes polymères (souvent plus de 100 ° C), adaptées aux effluents industriels chauds.

Résistance mécanique supérieure: Extrêmement durable et résistant à l'abrasion, moins sujet aux dommages physiques.

Durée de vie plus longue: En raison de leur nature robuste, les membranes en céramique offrent souvent une durée de vie opérationnelle plus longue.

Résistance à l'encrassement (relatif): Bien qu'il ne soit pas à l'abri de l'encrassement, leur nature hydrophile et leur capacité à résister à un nettoyage chimique sévère peuvent les rendre plus résilients dans certains environnements à haute teneur en fous.

Inconvénients:

Coût en capital plus élevé: Beaucoup plus coûteux à fabriquer que les membranes polymères, ce qui entraîne un investissement initial plus élevé.

Nature fragile: Bien que forts, ils sont également cassants et peuvent se fracturer sous un impact ou un choc thermique rapide.

Géométries limitées: Principalement disponible dans les configurations tubulaires ou multicanaux, ce qui peut entraîner des empreintes plus importantes par rapport aux modules polymères compacts.

Au-delà du matériel, la disposition physique des membranes dans le système MBR dicte son mode opérationnel et son aptitude à différentes applications.

Description de la configuration: Dans un système MBR submergé, les modules membranaires (généralement des fibres creuses ou une feuille plate) sont immergées directement dans la liqueur mixte du réservoir de boues activé. Le perméat est dessiné à travers les membranes en appliquant un léger vide (aspiration) du côté perméat. L'air est généralement étalé par le bas des modules de membrane pour fournir une récurage et réduire l'encrassement.

Avantages et inconvénients:

Avantages:

Consommation d'énergie plus faible (pompage): Fonctionne sous une faible pression transmembranaire (TMP), nécessitant moins d'énergie pour l'aspiration de perméat par rapport aux systèmes externes.

Empreinte plus petite: L'intégration des membranes dans le réservoir biologique économise de l'espace en éliminant le besoin de clarificateurs séparés et des stations de pompage entre les unités biologiques et membranaires.

Facilité de fonctionnement et d'entretien: Relativement simple à fonctionner, et l'entretien (comme le nettoyage) peut souvent être effectué in situ .

Contrôle de l'encrassement efficace: L'aération continue fournit un parc efficace de la surface de la membrane, aidant à atténuer l'encrassement.

Inconvénients:

Flux inférieur: Fonctionne généralement à des taux de flux moyens inférieurs pour minimiser l'encrassement par rapport aux systèmes externes.

Nécessite un grand volume de réservoir: Les modules membranaires occupent l'espace dans le bioréacteur, nécessitant un plus grand volume de réservoir global pour une capacité donnée par rapport aux boues activées conventionnelles.

Sensibilité aux dommages: Les membranes sont exposées directement à la liqueur mixte, augmentant le risque de dommages causés par les gros débris si le prétraitement est insuffisant.

Applications où les MBR submergés sont préférés: Les MBR submergés sont la configuration la plus courante pour le traitement des eaux usées municipales, les installations industrielles de petite à médiation et les applications où l'espace est une prime et l'efficacité énergétique est une considération clé. Ils sont particulièrement bien adaptés aux projets de production d'effluents de haute qualité et de réutilisation de l'eau.

Description de la configuration: Dans un système MBR externe ou Sidestream, les modules membranaires sont situés à l'extérieur du principal réacteur biologique. La liqueur mixte est pompée en continu du bioréacteur à travers une boucle haute pression aux modules membranaires, où le perméat est séparé. La liqueur mixte concentrée est ensuite retournée au bioréacteur.

Avantages et inconvénients:

Avantages:

Flux plus élevé: Peut fonctionner à des pressions transmembranaires plus élevées et donc des taux de flux plus élevés en raison de la capacité de pomper à des vitesses plus élevées à travers la surface de la membrane.

Remplacement / maintenance du module plus facile: Les membranes sont plus accessibles pour l'inspection, le nettoyage en place (CIP) et le remplacement sans perturber le processus biologique.

Meilleur contrôle sur les conditions de fonctionnement: Le pompage permet un contrôle précis de la vitesse des flux croisés, qui aide à un contrôle d'encrassement.

Moins d'espace dans le bioréacteur: Le réservoir biologique est exempt de modules membranaires, permettant potentiellement une utilisation plus efficace du volume du bioréacteur pour l'activité biologique.

Inconvénients:

Consommation d'énergie plus élevée (pompage): Nécessite une énergie importante pour pomper la liqueur mixte à grande vitesse à travers les modules membranaires.

Empreinte plus grande: Nécessite généralement une empreinte globale plus importante en raison de l'emplacement séparé du dérapage membranaire et de l'infrastructure de pompage associée.

Coût en capital plus élevé: Des dispositions plus complexes de tuyauterie et de pompage peuvent entraîner une augmentation des investissements initiaux.

Augmentation du potentiel d'encrassement: Si la vitesse de flux croisé n'est pas optimisée, l'encrassement peut toujours être un problème important.

Applications où les MBR externes sont préférés: Les MBR externes sont souvent choisis pour les grandes usines de traitement des eaux usées industrielles, les applications avec des eaux usées hautement concentrées ou difficiles à traiter, ou lorsque des géométries de modules spécifiques (comme des membranes en céramique tubulaire) sont nécessaires. Ils sont également préférés lorsque des procédures de nettoyage robustes nécessitant le retrait des modules sont prévues.

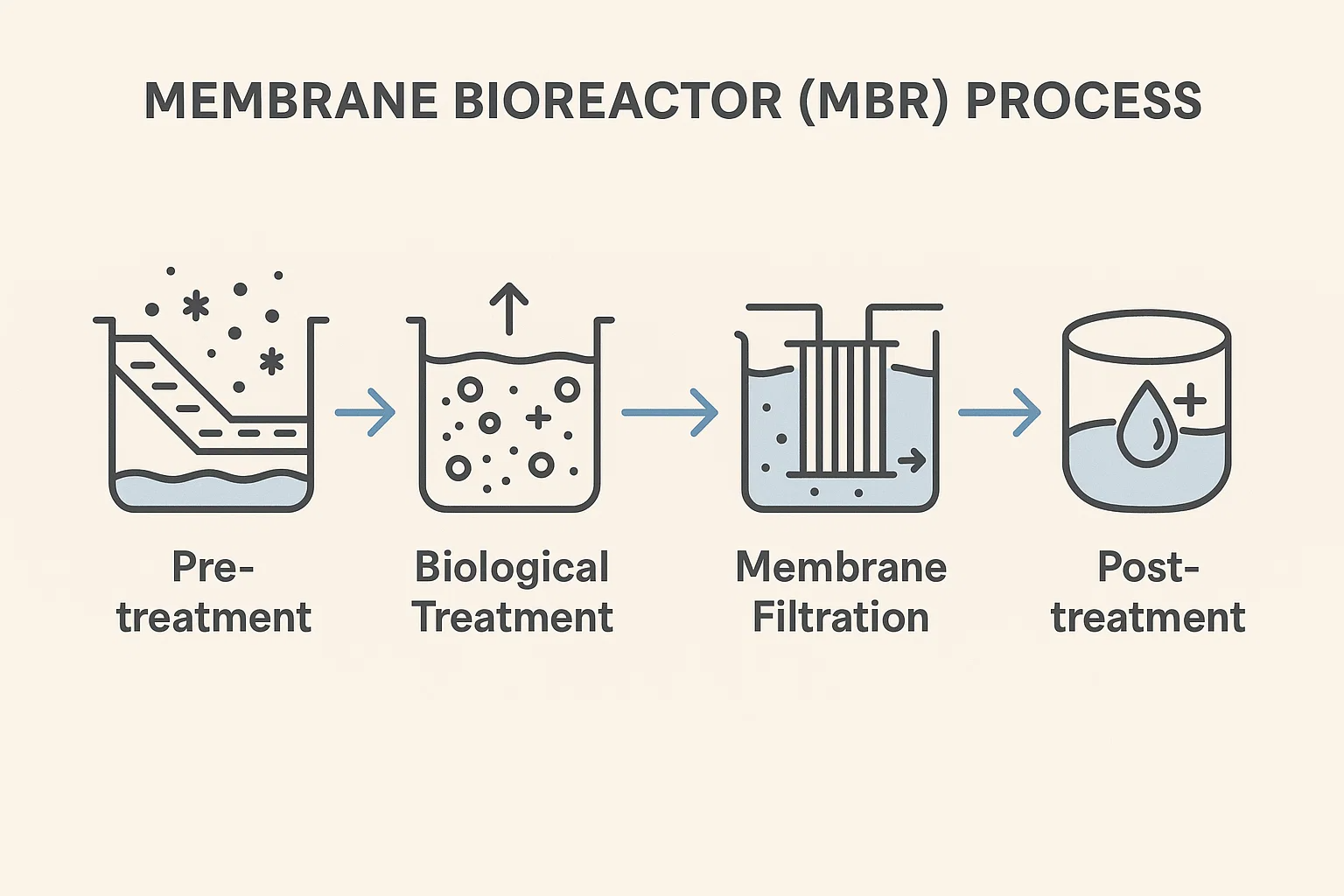

Le processus MBR est un système intégré conçu pour traiter efficacement les eaux usées à travers une série d'étapes physiques et biologiques. Bien que la configuration précise puisse varier, les étapes centrales restent cohérentes, garantissant une suppression robuste des contaminants.

Un prétraitement efficace est primordial pour le fonctionnement stable à long terme de tout système MBR. Il protége les modules de membrane en aval des dommages et l'encrassement excessifs, qui sont essentiels pour maintenir les performances du système et la longévité.

Dépistage et retrait du grain: La toute première ligne de défense, le dépistage consiste à passer les eaux usées brutes à travers des écrans avec des ouvertures progressivement plus fines. Cette étape élimine les gros débris tels que les chiffons, les plastiques et autres déchets solides qui pourraient obstruer des pompes ou endommager physiquement les membranes. Après le dépistage, les systèmes d'élimination du grain (comme les chambres de grain) sont utilisés pour régler les particules inorganiques plus lourdes comme le sable, le gravier et le limon, ce qui peut provoquer une usure abrasive de l'équipement et s'accumuler dans des réservoirs. Pour les MBR, un dépistage fin (généralement 1 à 3 mm, parfois même plus fin) est essentiel pour protéger les membranes délicates.

Égalisation: L'influent des eaux usées peut fluctuer considérablement dans le débit, la concentration et la température tout au long de la journée. Un réservoir d'égalisation sert de tampon, lissant ces variations. En fournissant un flux et une qualité relativement cohérents au traitement biologique en aval, l'égalisation aide à prévenir les charges de choc à la communauté microbienne et minimise les changements soudains dans les conditions de fonctionnement de la membrane, améliorant ainsi la stabilité et les performances globales du système.

C'est le cœur du système MBR où les micro-organismes décomposent activement les polluants.

Processus de boues activées dans MBR: Contrairement aux systèmes de boues activées conventionnelles qui reposent sur la gravité pour la séparation solide-liquide, le MBR intègre directement les membranes dans ou après le réacteur biologique. Cela permet des concentrations significativement plus élevées de solides en suspension de liqueurs mixtes (MLS) dans le bioréacteur, allant souvent de 8 000 à 18 000 mg / L, contre 2 000 à 4 000 mg / L dans les systèmes conventionnels. Cette concentration de biomasse plus élevée signifie:

Biodégradation améliorée: Plus de micro-organismes sont présents pour consommer de la matière organique (DBO / COD), conduisant à une élimination des polluants plus rapide et plus efficace.

Empreinte réduite: L'efficacité de traitement accrue permet aux volumes de réacteurs plus petits pour obtenir la même capacité de traitement.

Temps de rétention des boues plus longues (SRT): Les membranes conservent la biomasse, permettant un SRT beaucoup plus long que le temps de rétention hydraulique (THS). Un SRT plus long favorise la croissance de micro-organismes spécialisés plus lents capables de dégrader des polluants complexes et améliore les caractéristiques de décantation des boues (même si le stage n'est pas directement utilisé pour la séparation).

Réduction de la production de boues: Le fonctionnement à des SRT plus longs entraîne généralement une baisse de la production de boues nettes, réduisant les coûts d'élimination.

Élimination des nutriments (azote et phosphore): Les MBR sont très efficaces pour l'élimination des nutriments, surpassant souvent les systèmes conventionnels en raison de leur capacité à maintenir des conditions idéales pour les bactéries nitrifiantes et dénitrifiantes.

Élimination de l'azote: Réalisé grâce à une combinaison de zones aérobies et anoxiques (ou anoxiques / anaérobies). Dans les zones aérobies, l'ammoniac est converti en nitrite puis nitrate (nitrification). Dans les zones anoxiques, en l'absence d'oxygène et avec une source de carbone disponible, le nitrate est converti en azote gazeux (dénitrification), qui est ensuite libéré dans l'atmosphère. Le MLSS élevé et le contrôle précis sur l'oxygène dissous facilitent une nitrification et une dénitrification efficaces.

Élimination du phosphore: L'élimination biologique du phosphore (BPR) peut être obtenue en incorporant une zone anaérobie où les organismes accumulants au phosphore (PAOS) absorbent le phosphore soluble dans des conditions anaérobies, puis la libèrent dans des conditions aérobies, en prenant une quantité encore plus grande de phosphore. L'élimination chimique du phosphore (par exemple, le dosage avec des sels métalliques) peut également être facilement intégré, souvent directement dans le réservoir MBR ou comme étape post-traitement, les membranes garantissant l'élimination complète du phosphore chimiquement précipité.

Il s'agit de l'étape de séparation physique qui distingue le MBR du traitement biologique conventionnel.

Présentation du processus de séparation: La liqueur mixte biologiquement traitée est mise en contact avec la surface de la membrane. Une force motrice, généralement une légère aspiration (pour les MBR submergés) ou une pression (pour les MBR externes), attire l'eau propre (perméère) à travers les pores microscopiques de la membrane. Les solides en suspension, les bactéries, les virus et les composés organiques de poids moléculaire élevé sont physiquement conservés sur la surface de la membrane ou dans ses pores. Cette barrière physique garantit un effluent pratiquement exempt de solides en suspension et considérablement réduit dans les agents pathogènes.

Flux et pression transmembranaire (TMP):

Flux: Fait référence au volume de perméat produit par unité de zone membranaire par unité de temps (par exemple, L / m² / h ou LMH). C'est une mesure de la productivité de la membrane. Un flux plus élevé signifie plus d'eau traitée avec moins de zone membranaire.

Pression transmembranaire (TMP): Il s'agit de la différence de pression à travers la membrane qui entraîne le processus de filtration. C'est la force nécessaire pour tirer l'eau à travers la membrane.

Relation: Au fur et à mesure que la filtration se déroule, le matériau s'accumule sur la surface de la membrane et dans ses pores, conduisant à une résistance accrue à l'écoulement. Pour maintenir un flux constant, le TMP doit augmenter avec le temps. Inversement, si le TMP est maintenu constant, le flux diminuera à mesure que l'encrassement progresse. La surveillance de la relation entre le flux et le TMP est cruciale pour comprendre les performances de la membrane et la planification des cycles de nettoyage. Le nettoyage régulier (physique et / ou chimique) est essentiel pour contrôler l'encrassement et maintenir un TMP et un flux optimaux.

Bien que l'effluent MBR soit de qualité exceptionnellement élevée, certaines applications peuvent nécessiter un polissage supplémentaire.

Désinfection: Pour les applications nécessitant un très haut niveau d'élimination des agents pathogènes, tels que la réutilisation ou la décharge à pot directe dans des eaux récréatives sensibles, une désinfection supplémentaire peut être utilisée. Les méthodes de désinfection courantes comprennent:

Désinfection ultraviolette (UV): Utilise la lumière UV pour inactiver les micro-organismes restants en endommageant leur ADN. Il est efficace, ne laisse aucun résidu et est souvent favorisé pour les applications de réutilisation.

Chloration / décroissance: Implique l'ajout de composés de chlore pour tuer les agents pathogènes, suivis d'une déchloration pour éliminer le chlore résiduel avant la décharge ou la réutilisation.

Ozonation: Utilise le gaz d'ozone (un puissant oxydant) pour la désinfection et l'élimination des micropolluants.

Polissage: Pour les applications hautement spécialisées, telles que l'eau de procédure industrielle ou une réutilisation potable indirecte, d'autres étapes de polissage peuvent être nécessaires pour éliminer les contaminants dissous résiduels (par exemple, les sels, les composés organiques traces). Ceux-ci peuvent inclure:

Osmose inverse (RO): Un processus de membrane très fin qui élimine les sels dissous et pratiquement tous les autres contaminants, produisant de l'eau ultrapure. MBR Effluent est un excellent prétraitement pour RO, protégeant les membranes RO contre l'encrassement.

Nanofiltration (NF): Un processus membranaire plus grossier que RO mais plus fin que l'ultrafiltration, utilisé pour l'élimination sélective des ions multivalents et des molécules organiques plus grandes.

Adsorption de carbone activé: Utilisé pour éliminer les traces de contaminants organiques, les odeurs et les couleurs.

Échange d'ions: Pour le retrait ciblé des ions spécifiques.

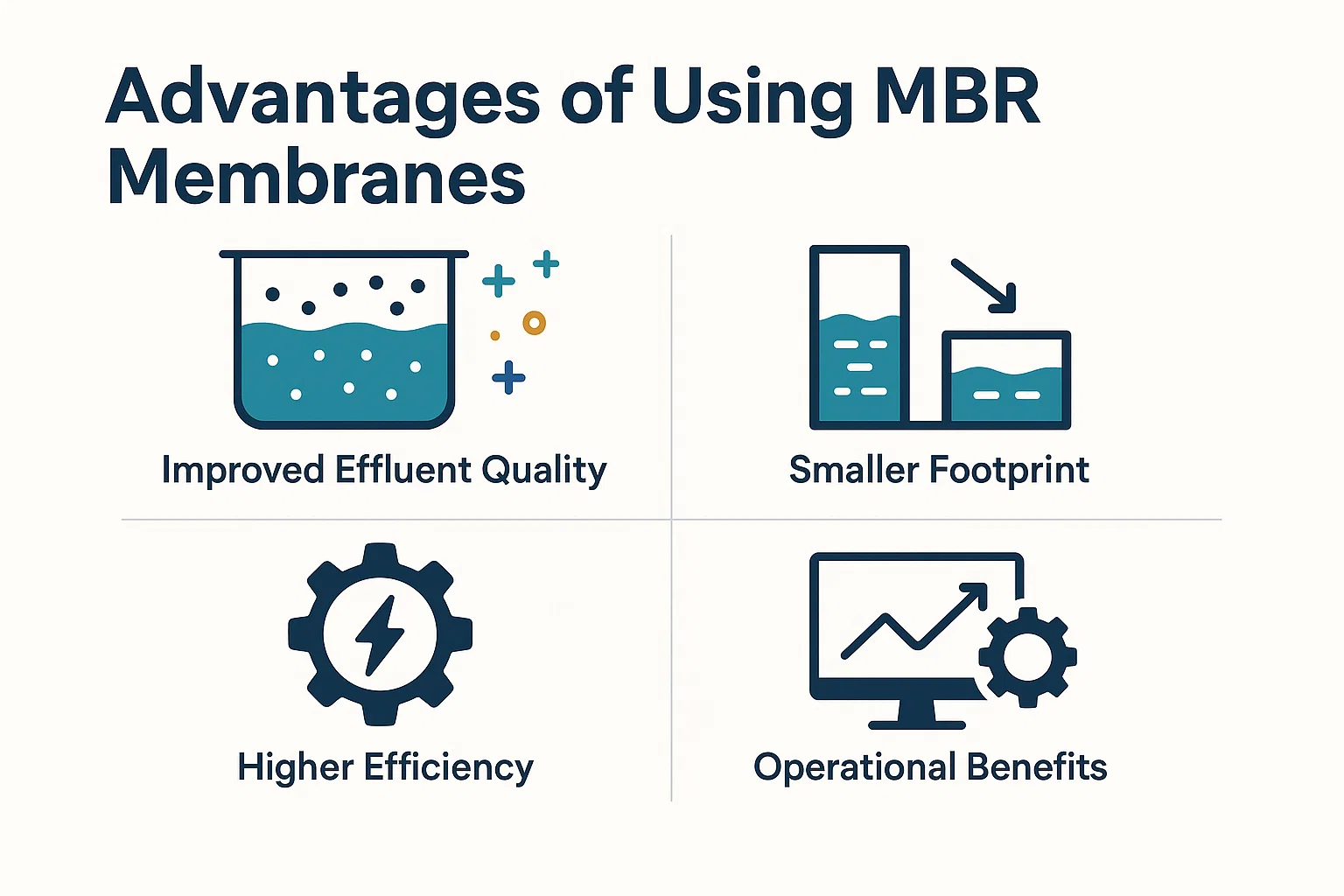

La nature intégrée et les capacités de séparation avancées de la technologie MBR offrent une multitude d'avantages par rapport aux méthodes de traitement des eaux usées conventionnelles, ce qui en fait un choix convaincant pour un large éventail d'applications.

L'un des avantages les plus importants des systèmes MBR est leur capacité à produire systématiquement un effluent traité exceptionnellement de haute qualité.

Élimination des solides en suspension et des agents pathogènes: Contrairement aux systèmes de boues activées conventionnelles qui reposent sur la sédimentation de la gravité, les MBR utilisent une barrière de membrane physique. Cette barrière conserve efficacement tous les solides en suspension (TSS), y compris les bactéries, les protozoaires et même de nombreux virus. Le perméat est limpide et a systématiquement une turbidité extrêmement faible. Ce niveau élevé de filtration garantit que l'eau traitée est exempte de particules qui pourraient autrement conduire à une re-contamination ou à des processus en aval.

RÉPOFRITION DES NORDS DE DÉFURANCE SURGES: La qualité des effluents supérieurs des MBR dépasse souvent les exigences des permis de décharge standard. Ceci est de plus en plus vital dans les régions ayant des réglementations environnementales strictes, permettant aux installations de respecter ou de dépasser les limites de la demande biochimique d'oxygène (DBO), de la demande chimique en oxygène (DCO), des solides en suspension totaux (TSS), de l'azote et du phosphore. Cette capacité offre une conformité environnementale et peut offrir une plus grande flexibilité opérationnelle pour les points de décharge.

L'espace est une marchandise précieuse, en particulier dans les zones urbaines et pour les installations industrielles. La technologie MBR offre des avantages importants d'économie d'espace.

Comparaison avec les usines de traitement des eaux usées conventionnelles: Les systèmes MBR peuvent atteindre la même capacité de traitement, voire mieux, dans une zone physique significativement plus petite par rapport aux plantes à boues activées conventionnelles. Cela est principalement dû à deux facteurs:

Élimination des clarificateurs secondaires: Les membranes remplacent directement les grands clarificateurs secondaires à forte intensité de terre utilisés pour la séparation solide-liquide dans les plantes conventionnelles.

Concentration de biomasse plus élevée: Les MBR fonctionnent avec des concentrations beaucoup plus élevées de biomasse active (MLSS) dans le bioréacteur. Cela signifie que un traitement plus biologique se produit dans un volume de réservoir plus petit.

Avantages d'économie d'espace: Cette empreinte réduite est particulièrement avantageuse pour:

Zones urbaines: Où la terre est chère et rare.

Modification des plantes existantes: Permettant des améliorations de capacité dans une limite de site existante.

Installations industrielles: Lorsque les terres disponibles peuvent être limitées ou nécessaires pour les processus de production de base.

Les systèmes MBR sont caractérisés par leur efficacité de traitement améliorée à travers plusieurs paramètres.

Augmentation de la concentration de biomasse: Comme mentionné, la capacité des membranes à conserver toute la biomasse dans le réacteur permet des concentrations de MLSS plusieurs fois plus élevées que les systèmes conventionnels. Cela mène à:

Taux de réaction plus rapides: Plus de micro-organismes sont présents pour décomposer les polluants par unité de volume.

Amélioration de la résistance aux charges de choc: Une population microbienne plus grande et plus robuste peut mieux gérer des changements soudains dans la qualité ou la quantité influente.

Temps de rétention des boues plus longues (SRT): Les membranes permettent un SRT très long, ce qui permet la croissance de bactéries nitrifiantes à croissance lente et d'organismes spécialisés pour une dégradation complexe des polluants, l'amélioration de l'élimination globale des nutriments et la réduction du rendement des boues.

Réduction de la production de boues: En raison des SRT longs et de la rupture efficace de la matière organique, la quantité de boues excessives générées par MBRS est généralement inférieure à celle des processus de boues activées conventionnelles. Cela se traduit directement par des coûts de manutention, d'assèchement et d'élimination réduits réduits, qui peuvent être une dépense opérationnelle importante.

Les MBR offrent plusieurs avantages qui contribuent à un fonctionnement plus facile et plus stable.

Opération automatisée: Les systèmes MBR modernes sont hautement automatisés, avec des systèmes de contrôle avancés surveillant les paramètres clés comme la pression transmembranaire (TMP), le flux et l'oxygène dissous. Cela permet des performances optimisées, des cycles de nettoyage automatisés et des capacités de surveillance à distance.

Intervention réduite de l'opérateur: Le niveau élevé d'automatisation et la stabilité inhérente du processus MBR signifie que moins d'intervention manuelle quotidienne est requise des opérateurs par rapport aux plantes conventionnelles. Bien que les opérateurs qualifiés soient toujours cruciaux pour la surveillance et la maintenance, le système gère automatiquement de nombreux ajustements de routine, libérant du personnel pour d'autres tâches et réduisant le risque d'erreur humaine. L'élimination des problèmes opérationnels du clarificateur (comme le gonflement ou le moussage) simplifie également la gestion quotidienne.

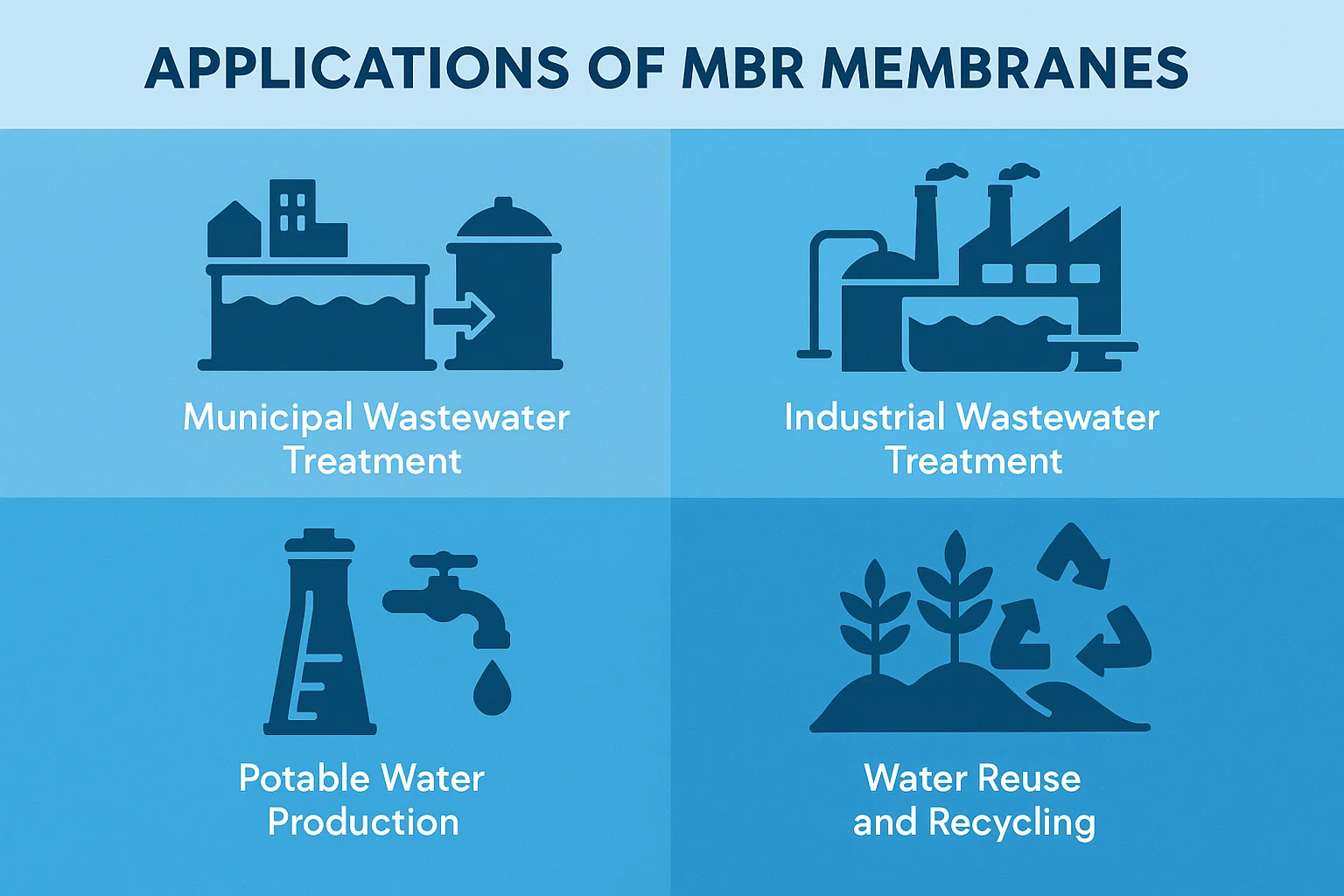

La qualité remarquable des effluents produite par les systèmes MBR, couplée à leur conception compacte et à leurs avantages opérationnels, a conduit à leur adoption généralisée dans divers secteurs. Du traitement des eaux usées municipales aux processus industriels spécialisés et aux initiatives vitales de réutilisation de l'eau, la technologie MBR s'avère être la pierre angulaire de la gestion moderne de l'eau.

L'application principale et la plus répandue de la technologie MBR réside dans le traitement des eaux usées domestiques.

Traitement des eaux usées domestiques: Les MBR sont de plus en plus favorisés pour les usines de traitement des eaux usées municipales (TPA), en particulier dans les zones urbaines et suburbaines où la disponibilité des terres est limitée, ou où des réglementations de décharge plus strictes sont en place. Ils éliminent efficacement la matière organique, les solides en suspension et les agents pathogènes des eaux usées ménagères et commerciales, produisant systématiquement un effluent qui est considérablement plus propre que celui des processus de boues activées conventionnelles. Cela conduit à une réduction de l'impact environnemental sur la réception des eaux.

Répondre aux exigences de réutilisation de l'eau urbaine: Avec des populations croissantes et l'augmentation du stress hydrique, les villes du monde entier considèrent les eaux usées comme une ressource précieuse plutôt que comme des déchets. L'effluent MBR, étant de haute qualité (turbidité faible, pratiquement pas de solides en suspension et d'élimination élevée des agents pathogènes), est parfaitement adapté comme un alimentation pour d'autres processus de traitement avancés pour les applications de réutilisation de l'eau. Cela comprend, mais sans s'y limiter, l'irrigation des parcs publics, des terrains de golf et des terres agricoles, ainsi que de la recharge de l'eau de procédure industrielle et de l'aquifère.

Les eaux usées industrielles sont souvent caractérisées par des concentrations élevées de polluants spécifiques, des charges fluctuantes et des compositions chimiques difficiles. Les MBR offrent une solution robuste et adaptable pour ces flux complexes.

Applications dans les aliments et les boissons, les produits pharmaceutiques, les textiles et les industries chimiques:

Nourriture et boisson: Les eaux usées de la transformation des aliments et des boissons contiennent souvent des charges, des graisses, des huiles et des graisses biologiques élevés (brouillard). Les MBR gèrent efficacement ces charges, permettant la conformité avec les limites de décharge ou même la production d'eau adaptée à une réutilisation interne (par exemple, lavage, alimentation de la chaudière).

Médicaments: Les eaux usées pharmaceutiques peuvent contenir des composés organiques complexes et parfois inhibiteurs, ainsi que des ingrédients pharmaceutiques actifs (API). Les MBR, avec leurs temps de rétention à longues boues et leur biomasse stable, sont efficaces pour dégrader ces composés et produire des effluents de haute qualité, minimisant la libération environnementale de produits chimiques puissants.

Textiles: Les eaux usées textiles sont souvent très colorées et contient divers colorants et produits chimiques. Les MBR peuvent éliminer efficacement les couleurs et les polluants organiques, en aidant à la conformité et potentiellement faciliter la réutilisation de l'eau dans le processus de teinture ou pour d'autres utilisations non potables.

Industries chimiques: Les plantes chimiques produisent des flux de déchets divers et souvent dangereux. La nature robuste des MBR, en particulier lors de l'utilisation des membranes polymères ou céramiques résistantes chimiquement, permet le traitement des effluents difficiles, réduisant souvent le besoin d'une élimination hors site coûteuse.

Élimination spécifique des polluants: Au-delà de l'élimination générale des solides organiques et en suspension, les MBR sont capables de cibler des polluants spécifiques. Leur capacité à maintenir une population microbienne diversifiée et hautement concentrée permet la dégradation des composés organiques récalcitrants et une nitrification / dénitrification efficace pour l'élimination de l'azote, ce qui est crucial pour de nombreux effluents industriels. Lorsqu'ils sont combinés avec d'autres processus (par exemple, le carbone activé en poudre), les MBR peuvent même aborder les contaminants émergents comme les micropolluants.

Bien que les MBR traitent principalement les eaux usées, leur qualité d'effluent en fait une excellente étape de prétraitement pour les systèmes visant à produire de l'eau potable, en particulier à partir de sources d'eau altérées ou pour les régimes avancés de purification de l'eau.

MBR comme prétraitement pour l'osmose inverse: Lorsque l'objectif ultime est de produire de l'eau de qualité potable (ou même plus, pour les applications industrielles ultrapures), l'osmose inverse (RO) est souvent la technologie de choix pour éliminer les sels dissous et les contaminants de trace. Cependant, les membranes RO sont très susceptibles de s'encrasser par des solides en suspension, de la matière organique et des micro-organismes. MBR Effluent, étant pratiquement exempt de ces brouillards, sert de flux idéal pour les systèmes RO. Cette combinaison MBR-RO prolonge considérablement la durée de vie des membranes RO, réduit leur fréquence de nettoyage et réduit les coûts opérationnels globaux, ce qui rend la purification avancée de l'eau plus viable économiquement.

Produire de l'eau potable de haute qualité: Dans une réutilisation potable indirecte (IPR) ou des schémas de réutilisation potable directe (DPR), les systèmes MBR-RO, souvent suivis par des processus d'oxydation avancés (AOP), sont à l'avant-garde de la production d'eau qui répond ou dépasse les normes d'eau potable strictes. Cela permet aux communautés d'augmenter leur approvisionnement en eau potable en utilisant les eaux usées traitées, contribuant de manière significative à la sécurité de l'eau.

La capacité des MBR à produire des effluents désinfectés de haute qualité les positionne directement comme une technologie clé pour diverses applications de réutilisation et de recyclage de l'eau, réduisant la dépendance à l'égard des sources d'eau douce.

Irrigation: Les effluents MBR sont largement utilisés pour l'irrigation sans restriction des cultures agricoles, des terrains de golf, des paysages publics et des zones résidentielles. Ses solides en suspension et le nombre de pathogènes à faible suspension minimisent les risques pour la santé et empêchent le colmatage des systèmes d'irrigation.

Refroidissement industriel: De nombreuses industries nécessitent de grands volumes d'eau pour refroidir les tours et le refroidissement des processus. L'eau traitée par MBR peut compenser considérablement la demande d'eau de maquillage fraîche, réduisant les coûts opérationnels et l'impact environnemental. Le faible potentiel d'encrassement de l'effluent MBR est particulièrement bénéfique pour l'équipement d'échange de chaleur.

Réutilisation potable indirecte: Cela implique d'introduire des eaux usées très traitées dans un tampon environnemental, comme un aquifère des eaux souterraines ou un réservoir d'eau de surface, avant d'être extrait et traité davantage par une usine d'eau potable. Les systèmes MBR sont un élément essentiel de l'approche multi-barrières pour de tels schémas, garantissant la qualité de l'eau entrant dans le tampon environnemental. Le perméat MBR de haute qualité minimise le risque pour l'environnement et les futures approvisionnements en eau potable.

Bien que la technologie MBR offre des avantages substantiels, il n'est pas sans défis. La compréhension de ces limites est cruciale pour réussir la conception, le fonctionnement et la maintenance des systèmes MBR.

L'encrassement de la membrane reste le défi opérationnel le plus important dans les systèmes MBR. Il fait référence à l'accumulation de divers matériaux à la surface de la membrane ou à l'intérieur de ses pores, entraînant une diminution du flux de perméat et une augmentation de la pression transmembranaire (TMP).

Types d'encrassement (organique, inorganique, biologique):

Enfraction organique: Causé par le dépôt et l'adsorption des composés organiques solubles (comme les protéines, les polysaccharides, les substances humiques et les graisses, les huiles et la graisse - brouillard) des eaux usées sur la surface de la membrane et dans ses pores. Ces substances collantes forment une «couche de gâteau» ou des pores de bloc, augmentant considérablement la résistance hydraulique.

Enfraction inorganique (échelle): Se produit lorsque les sels inorganiques dissous (par exemple, le carbonate de calcium, l'hydroxyde de magnésium, la silice et les précipités en fer) dépassent leurs limites de solubilité et précipitent directement sur la surface de la membrane. Cela forme des couches cristallines dures difficiles à éliminer.

Enfraction biologique (biofouling): Implique la croissance des micro-organismes (bactéries, champignons, algues) à la surface de la membrane, formant un biofilm visqueux et tenace. Ces biofilms ajoutent non seulement à la résistance hydraulique, mais peuvent également excréter les substances polymères extracellulaires (EPS) qui améliorent encore l'encrassement organique et sont très résistantes à l'élimination.

Enfrassement colloïdal: Résultats de l'accumulation de particules fines et non établies (par exemple, argile, limon, hydroxydes métalliques) qui se déposent sur la surface de la membrane ou la loge dans ses pores.

Facteurs affectant l'encrassement: L'encrassement est un phénomène complexe influencé par une multitude de facteurs:

Caractéristiques des eaux usées: Des concentrations élevées de solides en suspension, de matière organique, de nutriments et d'ions inorganiques spécifiques dans l'influent peuvent exacerber l'encrassement.

Conditions opérationnelles: Des taux de flux élevés, une aération insuffisante (pour le parc dans des MBR submergés), des temps de rétention hydrauliques courts (THS) et des propriétés de liqueur mixte instables (par exemple, les fluctuations du pH, la mauvaise filtrabilité des boues) peuvent accélérer l'agression.

Propriétés de la membrane: Le matériau (hydrophobicité / hydrophilicité), la taille des pores, la charge de surface et la rugosité de la membrane elle-même peuvent influencer sa sensibilité à l'encrassement.

Malgré les avantages à long terme, le capital initial et les coûts opérationnels en cours des systèmes MBR peuvent être plus élevés que les méthodes de traitement conventionnelles.

Coûts d'investissement initiaux: Les systèmes MBR impliquent généralement une dépense en capital initiale plus élevée par rapport aux usines de boues activées traditionnelles, principalement en raison de:

Coût du module membranaire: Les membranes elles-mêmes sont une composante importante du coût du capital.

Équipement spécialisé: Les MBR ont besoin de pompes spécialisées, de souffleurs pour le parc à membrane et de systèmes de contrôle avancé, ajoutant à l'investissement initial.

Exigences de prétraitement: Le besoin de dépistage plus fin et parfois des étapes de prétraitement supplémentaires pour protéger les membranes peut augmenter les coûts initiaux.

Cependant, il est important de noter que l'empreinte réduite peut parfois compenser les coûts d'acquisition des terres dans des zones densément peuplées.

Coûts opérationnels (énergie, produits chimiques):

Consommation d'énergie: Les MBR sont généralement plus à forte intensité d'énergie que les systèmes conventionnels, l'aération (à la fois pour l'activité biologique et le parc à membrane) étant le plus grand consommateur d'énergie, représentant souvent 50 à 70% de la demande d'énergie totale. Le pompage de perméat contribue également à la consommation d'énergie.

Coûts chimiques: Bien que les MBR réduisent la production de boues, ils entraînent des coûts pour les produits chimiques utilisés dans le nettoyage des membranes (par exemple, le chlore, les acides, les alcalis) et parfois pour l'élimination du phosphore chimique ou l'ajustement du pH.

Remplacement de la membrane: Les membranes ont une durée de vie finie (généralement 5 à 10 ans, selon l'opération), et leur remplacement périodique représente une dépense opérationnelle récurrente importante.

Le maintien de l'intégrité physique des membranes est primordial pour garantir la qualité des effluents.

Potentiel de dommages à la membrane: Les membranes, en particulier les fibres creuses, peuvent être sensibles aux dommages physiques de:

Particules abrasives: Un prétraitement inadéquat conduisant à la présence de particules nettes ou abrasives dans la liqueur mixte.

Contrainte mécanique excessive: Des pressions d'aspiration élevées, une disparition d'air agressive ou une mauvaise manipulation pendant l'installation ou l'entretien peuvent entraîner une rupture de fibres ou une déchirure des feuilles.

Dégradation chimique: L'exposition à des produits chimiques de nettoyage trop agressifs ou à des concentrations élevées d'oxydants sur de longues périodes peut dégrader le matériau de la membrane.

Surveillance et maintenance: Pour atténuer les risques de dommages aux membranes et assurer une qualité d'effluent cohérente, des protocoles de surveillance et de maintenance rigoureux sont essentiels:

Surveillance en ligne: La surveillance continue de la turbidité du perméat, de la pression transmembranaire (TMP) et du flux peut fournir des indications immédiates d'une violation de l'intégrité de la membrane. Une augmentation soudaine de la turbidité du perméat est un drapeau rouge.

Test d'intégrité: Des tests d'intégrité réguliers, tels que des tests de désintégration de pression (PDT) ou des tests de points de bulle, sont effectués pour détecter de petites fuites ou des ruptures de fibres avant qu'elles aient un impact significatif sur la qualité des effluents. Ces tests impliquent la pressurisation du module de membrane avec de l'air et la surveillance d'une chute de pression, ce qui indique une fuite.

Inspections visuelles: Les inspections visuelles périodiques des modules de membrane peuvent aider à identifier tous les signes visibles de dommages ou d'encrassement excessif.

Réparation / remplacement: Les fibres ou modules endommagés doivent être rapidement réparés (par exemple, en branchant les fibres cassées) ou remplacées pour maintenir les performances du système et la qualité des effluents.

L'entretien efficace et le nettoyage en temps opportun sont absolument essentiels pour les performances, la longévité et la viabilité économique des membranes MBR. Sans un régime de nettoyage rigoureux, l'encrassement de la membrane rendrait rapidement le système inopérable.

La surveillance quotidienne et hebdomadaire proactive et les mesures physiques simples forment l'épine dorsale de la maintenance MBR.

Surveillance TMP et flux: La surveillance continue de la pression transmembranaire (TMP) et du flux de perméat est l'indicateur opérationnel le plus important pour les systèmes MBR.

Tendance TMP: Sous un fonctionnement normal, le TMP augmentera progressivement à mesure qu'une couche de fermur de brouillard légère et réversible s'accumule. Une augmentation abrupte ou soudaine du TMP signifie une encdeur rapide, ce qui indique qu'un nettoyage ou un dépannage plus intensif est nécessaire.

Tendance du flux: Le maintien d'un flux stable est essentiel. Une diminution du flux à un TMP constant, ou une incapacité à maintenir le flux cible, signale également l'encrassement et le besoin d'action.

Les opérateurs utilisent ces tendances pour planifier les cycles de nettoyage et évaluer leur efficacité. Les données historiques à la tendance permettent l'entretien prédictif et l'optimisation des fréquences de nettoyage.

Inspections visuelles: Les vérifications visuelles régulières des modules membranaires et du bioréacteur sont essentielles. Cela comprend:

Distribution de la disparition de l'air: S'assurer que les diffuseurs d'air sous les membranes fournissent un parc aérien uniforme et vigoureux pour déloger efficacement les forfants de la surface de la membrane. Les diffuseurs bloqués peuvent entraîner une encrasse localisée.

Surface de la membrane: À la recherche d'une accumulation de boues visibles, d'une bio-croissance ou de signes de dommages physiques sur les fibres ou feuilles de membrane.

Santé du bioréacteur: Observer la liqueur mixte pour les signes de moussage, de gonflement ou de couleur inhabituelle, ce qui pourrait indiquer un processus biologique malsain ayant un impact sur les performances de la membrane.

Optimisation de l'aération: Au-delà du jeu, l'aération doit être optimisée à la fois pour l'activité biologique (offrant de l'oxygène aux micro-organismes) et le nettoyage des membranes. Le débit d'air et la distribution appropriés empêchent la formation d'une couche de gâteau dense et irréversible sur la surface de la membrane, assurant un délogage continu des particules attachées vaguement.

Les méthodes de nettoyage MBR sont généralement classées par leur intensité et leur fréquence, allant du nettoyage physique de routine à des interventions chimiques plus agressives.

Lavage à contre-courant (ou backflushing):

Description: Il s'agit de la méthode de nettoyage la plus fréquente et la moins agressive. Cela implique d'inverser brièvement le flux de perméat à travers la membrane, poussant des brouillards accumulés de la surface de la membrane et de retour dans la liqueur mixte. Pour les MBR submergés, cela implique souvent d'appliquer une légère pression positive d'eau de perméat propre (ou parfois d'effluents traités) de l'intérieur (côté perméère) à l'extérieur (côté liqueur mixte) de la membrane. Le parc aérien se poursuit généralement pendant le lavage à contre-courant pour faciliter le délogage.

Fréquence et efficacité: Le lavage à contre-courant est effectué fréquemment, souvent toutes les 10 à 20 minutes pendant une durée de 30 à 60 secondes. Il est très efficace pour éliminer les forfants lâches et réversibles (comme la membrane dynamique ou les particules légèrement adsorbées) et le maintien d'un flux relativement stable pendant le fonctionnement normal. C'est considéré comme une méthode de nettoyage physique.

Lavage à contre-courant chimiquement amélioré (CEB):

Description: CEB est une méthode de nettoyage physique plus intensive où une faible concentration de produits chimiques de nettoyage est ajoutée à l'eau à lavage arrière. La solution chimique est pulsée à travers la membrane ou autorisée à tremper pendant une courte période avant d'être lavé. Cela combine l'élimination physique du lavage à contre-courant avec l'action chimique de la dissolution ou de la dispersion des forants.

Utilisation de produits chimiques pour améliorer le lavage à contre-courant: Le CEB utilise généralement des oxydants comme l'hypochlorite de sodium (NACLO) pour les forfants organiques et biologiques, ou les acides (par exemple, l'acide citrique) pour la mise à l'échelle inorganique. La concentration chimique est inférieure à celle d'un nettoyage chimique complet et le temps de contact est plus court.

Fréquence et efficacité: Les CEB sont effectuées moins fréquemment que les lavages standard, généralement une fois par jour à une fois par semaine, selon les taux d'encrassement. Ils sont efficaces pour éliminer les forfaits plus persistants, mais toujours largement réversibles et aident à retarder le besoin de nettoyages chimiques complets.

Nettoyage chimique (nettoyage en place - CIP):

Description: Le CIP est une méthode de nettoyage plus agressive et moins fréquente conçue pour restaurer la perméabilité de la membrane lorsque des lavages à dos physiques et chimiquement améliorés ne sont plus suffisants. Il s'agit d'isoler un module de membrane ou une banque, drainant la liqueur mixte, puis recirculation des solutions de nettoyage chimique concentrées à travers le module pendant de longues périodes (heures jusqu'à la nuit).

Types d'agents de nettoyage (acides, alcalis, oxydants):

Nettoyants alcalins (par exemple, hypochlorite de sodium - naclo, hydroxyde de sodium - NaOH): Très efficace pour dissoudre et disperser des forfaits organiques (protéines, polysaccharides, substances humiques) et des films biologiques. Naclo agit également comme un désinfectant.

Nettoyants acides (par exemple, acide citrique, acide oxalique, acide chlorhydrique - HCl): Utilisé principalement pour dissoudre les scalants inorganiques (par exemple, le carbonate de calcium, l'hydroxyde de magnésium, les précipités en fer).

Autres nettoyeurs spécialisés: Selon la composition de l'encrassement spécifique, d'autres produits chimiques comme les enzymes (pour des composés organiques spécifiques), des tensioactifs ou des formulations propriétaires peuvent être utilisés.

Protocoles de nettoyage: CIP implique généralement une séquence d'étapes:

Isolement et drainage: Le module membranaire est pris hors ligne et drainé de liqueur mixte.

Rinçage: Rincé avec perméat pour éliminer les solides en vrac.

Trempage / recirculation chimique: La solution de nettoyage appropriée (acide ou alcalin, souvent séquentiellement) est introduite et laissée à tremper ou à recirculer en continu à travers le module membranaire pour une durée et une température spécifiées (souvent élevées pour améliorer le nettoyage).

Rinçage: Un rinçage complet à l'eau propre est crucial après un nettoyage chimique pour éliminer tous les résidus chimiques.

Retour au service: Le module est renvoyé au service, souvent avec une phase de démarrage surveillée.

Fréquence et efficacité: Les CIP sont effectués beaucoup moins fréquemment, généralement une fois par mois à tous les mois, ou comme dicté par la tendance TMP atteignant un seuil prédéfini. Ils sont très efficaces pour restaurer une partie importante de la perméabilité d'origine de la membrane, en supprimant des forfants obstinés et irréversibles qui s'accumulent au fil du temps.

Nettoyage hors ligne (nettoyage hors place - COP): Dans certains scénarios d'incrustation sévères, ou pour un nettoyage en profondeur périodique, les modules membranaires peuvent être retirés du réservoir et trempés ou nettoyés dans un réservoir de nettoyage hors site dédié. Cela permet des produits chimiques plus agressifs, des températures plus élevées ou des temps de trempage plus longs, et peut être particulièrement efficace pour les modules fortement encrassés.

Bien que les avantages théoriques et les mécanismes opérationnels de la technologie MBR soient convaincants, son véritable impact est mieux démontré grâce à des implémentations réelles réussies. Ces études de cas mettent en évidence la polyvalence et l'efficacité des MBR à travers différentes échelles et applications, offrant des informations précieuses sur leurs performances et les leçons apprises.

Ici, nous allons explorer quelques exemples hypothétiques représentant des applications MBR communes et importantes. Lorsque vous rédigez votre article réel, vous voudrez trouver des études de cas spécifiques et publiées avec des données concrètes.

Exemple 1: Traitement des eaux usées municipales urbaines pour la réutilisation de l'eau

Emplacement / projet: Imaginez le "projet Aquacy Reclaim" dans une ville côtière densément peuplée (par exemple, quelque part éprouvant une pénurie d'eau, comme Barcelone, Singapour ou des parties de la Californie).

Problème résolu: La ville a dû faire face à l'augmentation de la demande en eau, diminuant les ressources d'eau douce et des limites de rejet strictes pour sa usine de traitement des eaux usées conventionnelles (WWTP). L'usine existante approchait également de sa capacité et occupait de précieuses terres urbaines.

Solution MBR: Une nouvelle installation MBR centralisée a été construite, conçue pour traiter 50 000 m³ / jour (environ 13,2 mgd) d'eaux usées municipales. Le système a utilisé des membranes polymères submergées (PVDF). L'effluent MBR de haute qualité a ensuite été traité en outre par désinfection UV et une petite partie par osmose inverse pour l'eau du procédé industriel et une réutilisation potable indirecte.

Données de performance:

Qualité des effluents: A réalisé de manière cohérente TSS <1 mg / L, DBO <3 mg / L, l'azote total <5 mg / L et l'élimination pratiquement complète des coliformes fécaux. La turbidité généralement inférieure à 0,1 NTU.

Réduction de l'empreinte: Remplacé un système conventionnel 3 fois sa taille, libérant des terres importantes pour un usage public.

Réutilisation de l'eau: A permis à la ville de compenser 30% de sa demande en eau non potable et de contribuer à la recharge de l'aquifère, améliorant la sécurité de l'eau.

Prise à retenir: Démontre la capacité de MBR à gérer les grands flux municipaux tout en offrant des effluents de haute qualité adaptés à une réutilisation avancée, avec des avantages importants dans les environnements urbains.

Exemple 2: Traitement des eaux usées industrielles dans une usine de transformation des aliments

Emplacement / projet: «Facilité de transformation de Greenfoods» dans une zone rurale avec des réglementations strictes de sortie locale (par exemple, une ferme laitière ou une usine de boissons aux Pays-Bas, connue pour les normes environnementales élevées).

Problème résolu: L'usine de transformation des aliments a généré des eaux usées à haute résistance avec des charges biologiques fluctuantes (corps / morue élevés, graisses, huiles et graisse) et a fait face à des frais de rejet croissants et des violations de permis potentiels. Il y avait également un désir de réduire la consommation d'eau douce.

Solution MBR: Un système MBR externe (flux Sidestream) avec des membranes tubulaires en céramique a été installé pour traiter 1 000 m³ / jour (environ 0,26 mgd) d'eaux usées du processus. Le choix des membranes en céramique a été motivé par le potentiel de nettoyage à haute température et de performances robustes contre des mordonniers industriels difficiles. L'eau traitée a été réutilisée pour les applications de refroidissement et de lavage sans contact.

Données de performance:

Élimination des polluants: Atteint> 98% de suppression de DBO,> 95% de l'élimination de la DCO et géré efficacement le brouillard, respectant toutes les limites de décharge locales.

Recyclage de l'eau: Activé le recyclage d'environ 70% des eaux usées traitées, réduisant considérablement le volume d'apport et de décharge en eau douce.

Robustesse: Résilience démontrée aux charges de choc organiques et nettoyage efficace pour des forfants industriels spécifiques.

Prise à retenir: Illustre les performances robustes de MBR dans les contextes industriels difficiles, en particulier avec les membranes en céramique, facilitant une réutilisation et une conformité importantes en eau.

Exemple 3: Traitement des eaux usées de la communauté éloignée

Emplacement / projet: "Mountain View Eco-Resport" dans une zone écologique sensible (par exemple, un parc national ou une destination touristique éloignée).

Problème résolu: Le complexe avait besoin d'une solution compacte et fiable de traitement des eaux usées qui produisait des effluents exceptionnellement propres pour protéger l'environnement local vierge et pour l'irrigation sur place. Les systèmes conventionnels étaient trop grands et complexes pour fonctionner à distance.

Solution MBR: Un système MBR submergé modulaire compact (200 m³ / jour, environ 0,05 mgd) a été installé. Ses commandes automatisées et son empreinte minimale étaient idéales pour l'emplacement distant.

Données de performance:

Qualité des effluents: Produit des effluents adaptés à la décharge directe vers les eaux sensibles et l'irrigation sans restriction, rencontrant systématiquement de très faibles limites de nutriments et de pathogènes.

Simplicité opérationnelle: La surveillance à distance et les cycles de nettoyage automatisés ont minimisé le besoin de présence constante de l'opérateur sur place.

Protection de l'environnement: N'assurait aucun impact néfaste sur l'écosystème local.

Prise à retenir: Souligne l'adéquation de MBR pour les applications décentralisées, les emplacements éloignés et les environnements sensibles en raison de sa nature compacte, de sa qualité d'effluent élevée et de sa stabilité opérationnelle.

L'analyse des implémentations MBR passées fournit des informations cruciales pour les projets futurs, aidant à éviter les pièges courants et à optimiser les performances.

Pièges communs et comment les éviter:

Prétraitement inadéquat: Il s'agit de la cause la plus fréquente des problèmes opérationnels MBR et des dommages à la membrane. Les solutions comprennent un dépistage fin robuste (1-3 mm ou moins), un élimination efficace du grain et parfois une flottation d'air dissous (DAF) pour les charges de brouillard élevées.

Manque de conception appropriée pour le contrôle de l'encrassement: Le fait de ne pas tenir compte des caractéristiques spécifiques des eaux usées ou de concevoir une récurage aérienne insuffisante peut entraîner une encrasse rapide et irréversible. Éviter cela nécessite des tests pilotes approfondis et des ingénieurs de conception MBR expérimentés.

Formation insuffisante des opérateurs: Les MBR sont des systèmes sophistiqués. Les opérateurs ont besoin d'une formation complète sur les contrôles automatisés, les protocoles de nettoyage des membranes, les tests d'intégrité et le dépannage.

Sous-estimation des coûts énergétiques: Bien que compacte, les MBR peuvent être à forte intensité d'énergie, principalement en raison de l'aération. Une conception minutieuse pour l'efficacité énergétique (par exemple, le parc à air optimisé, les soufflantes efficaces) est cruciale.

Mauvaise stratégie de nettoyage chimique: L'utilisation des mauvais produits chimiques, des concentrations incorrectes ou des temps de trempage insuffisants peut entraîner un nettoyage inefficace ou même des dommages aux membranes. Une approche systématique du nettoyage chimique, souvent guidée par les fournisseurs de membranes, est vitale.

Meilleures pratiques pour l'opération MBR:

Gestion de l'encrassement proactif: Mettez en œuvre des lavages et des CEB réguliers en fonction des tendances TMP. N'attendez pas une encrassement sévère pour effectuer un CIP.

Prétraitement cohérent: Assurez-vous que les écrans sont régulièrement nettoyés et entretenus et que les systèmes d'élimination du grain sont optimisés.

Maintenir une biologie stable: Surveillez les paramètres biologiques clés (par exemple, MLSS, dissous de l'oxygène, PH) pour assurer une communauté microbienne saine et stable, qui est cruciale pour les performances globales et la réduction de l'encrassement.

Test d'intégrité régulière: Effectuez régulièrement des tests de désintégration de la décroissance de la pression ou des points de bulle pour détecter les violations de la membrane tôt, protégeant la qualité des effluents.

Optimiser l'aération: Assurez-vous que le jeu d'air est suffisant et réparti uniformément pour garder les membranes propres sans consommation d'énergie excessive.

Doguement de données complète: Collectez et analysez les données opérationnelles (TMP, flux, fréquences de nettoyage, utilisation chimique) pour identifier les tendances, optimiser les processus et prédire les besoins de maintenance.

Lignes directrices et soutien du fabricant: Adhérez étroitement aux directives opérationnelles et de nettoyage du fabricant de membranes et tirez parti de leur support technique.