+86-15267462807

+86-15267462807

Flottation à air dissous (DAF) est un très efficace processus de traitement de l'eau et des eaux usées utilisé pour clarifier l’eau en éliminant les matières en suspension, les huiles, les graisses et autres contaminants de faible densité.

Ces fines bulles s'attachent aux particules présentes dans l'eau, augmentant ainsi la flottabilité des particules.

L'objectif fondamental de DAF est de séparer les solides de l'eau en utilisant des bulles d'air.

Dissolution atmosphérique : Appliquer une haute pression (généralement 40 à 70 psi) à l'eau (le flux de recyclage) pour foucer un gret volume d'air à se dissoudre, dépassant sa limite de saturation naturelle.

Foumation de bulles : Libération de l'eau hautement pressurisée et saturée d'air dans le réservoir de flottation à pression atmosphérique. Cela crée une diminution soudaine et rapide de la solubilité dans l'air, entraînant la foumation homogène de bulles microscopiques (généralement 20 à 100 μm en diamètre).

Le concept de l'utilisation de bulles de gaz pour clarifier l'eau trouve ses racines à la fin du 19e et au début du 20e siècle, impliquant initialement des processus connus sous le nom de Flottation à air induite (IAF) or Flottation à gaz dissous (DGF) . Ces premières méthodes reposaient souvent sur une agitation mécanique ou une électrolyse pour produire des bulles plus grosses et moins uniformes.

Le DAF est devenu une technologie supérieure au milieu du XXe siècle, particulièrement portée par les industries pétrolière, minière et papetière qui avaient besoin de moyens efficaces pour séparer les solides et les huiles. La percée a été la système pressurisé à flux de recyclage , qui a permis la création de microbulles exceptionnellement fines, cohérentes et densément distribuées. Cette innovation a considérablement augmenté l'efficacité et la fiabilité du processus de flottation, faisant de DAF la pierre angulaire du traitement des eaux industrielles et municipales modernes.

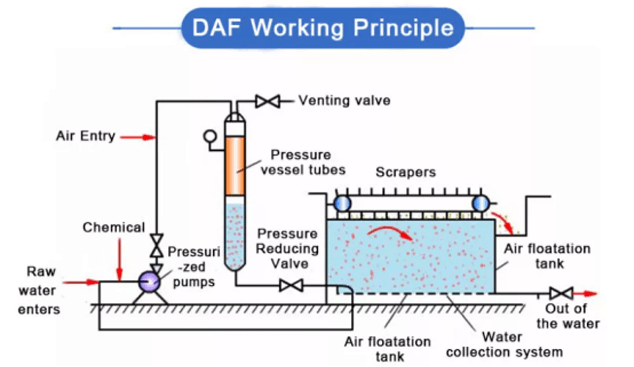

Le fonctionnement d'un système de flottation à air dissous (DAF) est une séquence en trois étapes : dissolution, flottation et séparation, qui transforme les contaminants en une couche flottante pour une élimination facile.

Cette étape est cruciale pour produire les microbulles nécessaires à une flottation efficace.

Processus de dissolution de l'air : Une petite partie de l'effluent clarifié (le flux de recyclage ) est pompé dans un saturateur (ou récipient sous pression). Ici, de l'air est introduit et l'eau est pressurisée, généralement entre 40 et 70 livres par pouce carré (psi), pendant plusieurs minutes. Sous cette haute pression, la solubilité de l’air augmente considérablement, permettant à l’eau de retenir beaucoup plus d’air dissous qu’elle ne le peut à la pression ambiante.

Facteurs affectant la solubilité dans l’air : La quantité d'air pouvant être dissoute est directement proportionnelle à la pression (loi de Henry) et inversement proportionnelle à l'eau. température et la concentration des autres solides dissous . Une eau plus froide peut donc contenir davantage d’air dissous, ce qui constitue un facteur clé dans la performance du système.

C’est là que se produit la séparation physique par la création et la fixation de bulles.

Formation de bulles et attachement aux particules : Le flux de recyclage hautement pressurisé et saturé d'air est introduit dans le réservoir de flottation via un soupape de surpression ou des buses. Lorsque l'eau pénètre dans l'environnement à basse pression du réservoir, l'excès d'air dissous sort instantanément de la solution, générant un torrent d'eau. bulles microscopiques (taille de 20 à 100 μm). Ces bulles fines et uniformes facilitent une fixation rapide et stable aux particules de contaminants conditionnées. L'attachement se produit principalement à travers collision et adhésion ultérieure.

R.ôle des produits chimiques (coagulants, floculants) : L'influent non traité est généralement prétraité avec des produits chimiques juste avant d'entrer dans l'unité DAF. Coagulants (comme le sulfate d'aluminium ou le chlorure ferrique) déstabilisent les particules en suspension et colloïdales, neutralisant leurs charges de surface. Floculants puis liez les particules déstabilisées en agrégats plus gros et plus forts appelés flocages. Ce conditionnement chimique est essentiel car il rend les particules plus réceptives à la fixation des bulles, garantissant ainsi que les flocs sont suffisamment solides pour résister au stress de la remontée à la surface.

La dernière étape consiste à collecter les matériaux séparés et à évacuer l'eau propre.

Mécanismes d'élimination des écumes : Les agrégats de particules et de bulles flottants montent rapidement à la surface du réservoir flottant pour former une couche concentrée de matériau connue sous le nom de "flotteur" or "écume." Un dispositif d'écrémage mécanique, tel qu'un grattoir de surface ou une pagaie, se déplace continuellement et doucement sur la surface de l'eau, poussant la couche d'écume dans une trémie ou une chambre séparée pour son élimination.

Décharge d’eau clarifiée : L'eau clarifiée, désormais exempte de la plupart des matières en suspension et des huiles, s'écoule sous un déflecteur et sur un déversoir d'effluents pour être rejetée ou traitée ultérieurement. Cette eau est généralement très claire et peu turbide.

Un système de flottation à air dissous (DAF) est généralement construit autour de quatre unités fonctionnelles principales qui travaillent ensemble pour dissoudre l'air, l'introduire dans l'eau, séparer les solides et gérer les boues résultantes.

Le saturateur est un équipement essentiel chargé de dissoudre l’air dans le flux de recyclage.

Considérations relatives à la fonction et à la conception : Le saturateur est un réservoir en acier sous pression conçu pour maximiser le temps de contact entre l'air et l'eau sous haute pression (généralement 40 à 70 psi). Sa fonction première est de réaliser sursaturation , ce qui signifie que l’eau retient plus d’air dissous que ce qui est possible dans les conditions atmosphériques. Les principales considérations de conception incluent son volume (pour garantir un temps de rétention adéquat pour la dissolution) et le matériau de déflecteur ou d'emballage interne (pour augmenter la surface de contact air-eau).

Le réservoir flotteur est le principal navire de séparation où se produit la magie de la flottation.

Types de modèles de réservoirs : Bien que diverses configurations existent, les conceptions les plus courantes sont rectangulaire or circulaire . Les réservoirs rectangulaires sont souvent utilisés pour des débits plus importants, comportant des décanteurs à plaques parallèles ou des tubes pour faciliter la clarification. Les réservoirs circulaires sont connus pour leurs schémas d'écoulement efficaces et leur facilité d'élimination de l'écume à l'aide d'un mécanisme de grattoir rotatif.

Considérations hydrauliques : Le réservoir doit être conçu pour faible vitesse et flux laminaire pour éviter les turbulences. La turbulence peut cisailler les délicates liaisons particules-floc-bulles, réduisant ainsi l’efficacité de la séparation.

Le système de recyclage permet au DAF de fonctionner efficacement en générant des microbulles à partir d'une petite partie de l'eau propre.

Objectif du flux de recyclage : Le flux de recyclage, généralement tiré de l'effluent clarifié, est pompé vers le saturateur. L'utilisation d'eau propre évite l'encrassement de la pompe et de la soupape de décharge d'air. Son objectif est de fournir efficacement l’eau sous pression saturée d’air nécessaire à la création des microbulles.

Optimisation du taux de recyclage : Le taux de recyclage ( R ) est le pourcentage du débit total qui est détourné à travers le saturateur. Il est optimisé en fonction des besoins Rapport air/solides (SAV) pour garantir que suffisamment de bulles sont générées pour faire flotter tous les solides entrants. Un taux de recyclage typique varie de 10\% to 50% du flux affluent.

Ce système gère le matériau séparé, appelé « flotteur ».

Méthodes d'élimination des boues (grattoirs, systèmes de vide) : Le most common method involves grattoir de surfaces —des pagaies ou des vols qui se déplacent lentement sur la surface du réservoir flottant, collectant la couche d'écume flottante et la poussant doucement dans un trémie à écume ou auge de décharge. Pour certaines applications ou conceptions de réservoirs, un système de vide peut être utilisé pour soulever doucement la couche d’écume, minimisant ainsi la teneur en eau des boues résultantes.

Flottation à air dissous ( DAF ) est une technologie de séparation polyvalente appliquée dans un large éventail de secteurs industriels et municipaux en raison de sa capacité à traiter divers types de contaminants.

Le DAF est largement utilisé comme étape de clarification primaire ou secondaire pour réduire les solides, les graisses, les huiles et les graisses ( BROUILLARD ) avant les étapes ultérieures de biologie ou de rejet.

Traitement des eaux usées municipales : Les systèmes DAF sont utilisés, souvent comme étape de prétraitement, pour améliorer l'élimination des matières en suspension et phosphore . Ils peuvent également être utilisés comme une alternative efficace aux bassins de décantation conventionnels, en particulier lors du traitement de flux de boues à haut débit ou à faible densité.

Traitement des eaux usées industrielles : DAF est une opération unitaire critique dans les industries générant des effluents fortement contaminés :

Transformation des aliments : Utilisé pour éliminer les graisses, les protéines et les matières en suspension de l'eau générée par les laiteries, les usines de conditionnement de viete, de volaille et de transformation de légumes. Cela réduit considérablement la charge organique ( DBO/DCO ) avant le traitement biologique.

Pâtes et papiers : Élimine les fibres, les charges et les solides de revêtement, permettant ainsi le potentiel récupération des matières premières et water recycling.

Pétrole et gaz : Indispensable pour traiter l'eau de production et les eaux usées des raffineries, où il élimine efficacement huile émulsionnée et matières en suspension .

Textiles et blanchisseries : Élimine les colorants, les fibres et les détergents.

Dans les applications d'eau potable, DAF excelle dans l'élimination des contaminants qui constituent un défi pour la sédimentation traditionnelle.

Élimination des algues : DAF est très efficace pour éliminer contaminants de faible densité comme les algues et le plancton, qui posent souvent des problèmes importants dans les clarificateurs conventionnels. Les bulles s’attachent facilement aux cellules flottantes des algues, assurant ainsi une flottaison efficace.

Réduction de la turbidité : Les systèmes DAF éliminent efficacement les particules fines, le limon et les matières colloïdales, ce qui donne un effluent à faible turbidité qui améliore les performances des processus de filtration en aval.

Le principe fondamental de séparation des matériaux de faible densité a élargi l'utilisation de DAF au-delà du traitement traditionnel de l'eau.

Traitement des eaux pluviales : Utilisé dans les zones urbaines pour traiter rapidement des flux intermittents à volume élevé, en éliminant les polluants tels que le pétrole, les déchets et les matières en suspension.

Aquaculture : Utilisé pour maintenir la qualité de l'eau dans les fermes piscicoles et les écloseries en éliminant les fines particules d'aliments et les déchets organiques.

Traitement des minéraux : Utilisé dans certains processus de flottation de minerai pour séparer les minéraux précieux des matériaux de gangue.

Comme toute technologie de traitement, la flottation à air dissous ( DAF ) offre des avantages et des inconvénients spécifiques qui dictent son adéquation à une application donnée.

Le DAF est souvent choisi par rapport aux processus de sédimentation traditionnels en raison de son efficacité et de son empreinte physique réduite.

Efficacité d'élimination élevée : DAF est très efficace pour éliminer low-density solids (like algae), graisses, huiles et graisses (BROUILLARD) , et les fines particules en suspension qui ont tendance à se déposer mal ou pas du tout dans les clarificateurs classiques.

Empreinte compacte par rapport à la sédimentation : Parce que la vitesse ascendante des agrégats particules-bulles (taux de montée) est souvent 10 à 20 fois plus rapide que la vitesse de décantation dans les clarificateurs gravitaires, le DAF nécessite des dimensions de réservoir nettement plus petites. Cela permet d'économiser de précieux terrains et des coûts de construction.

Efficace pour différents types de contaminants : Il fonctionne bien sur un large spectre de particules, en particulier celles qui sont petites, colloïdales ou dont la densité est proche de celle de l’eau.

Temps de rétention relativement court : Le rapid rise rate means that the water spends less time in the unit, typically ranging from 15 à 45 minutes , conduisant à une capacité de débit élevée.

Boues plus épaisses (flotteur) : Le scum or float removed from the surface is often plus concentré (teneur en matières solides plus élevée) que les boues produites par sédimentation, ce qui peut réduire le volume et le coût de la manutention et de la déshydratation ultérieures des boues.

Bien qu'efficaces, les systèmes DAF présentent certains défis opérationnels et financiers.

Complexité opérationnelle : Les systèmes DAF nécessitent un contrôle et une surveillance plus sophistiqués que les simples clarificateurs gravitaires, notamment en ce qui concerne la pression du système de recyclage et dosage chimique . Les opérateurs ont besoin d'une formation spécialisée.

Utilisation et coûts des produits chimiques : Les performances efficaces du DAF dépendent fortement d’un prétraitement chimique optimal (coagulants et floculants). Cela conduit à une dépenses opérationnelles (OPEX) pour l'approvisionnement en produits chimiques et peut générer davantage de boues chimiques.

Manipulation et élimination des boues : Bien que le flotteur soit généralement plus épais, il peut parfois être collant ou difficile à manipuler en fonction du contaminant. Une élimination ou une déshydratation appropriée est une partie nécessaire et coûteuse du processus global.

Consommation d'énergie : Le pompe haute pression nécessaire au flux de recyclage et le saturateur consomme plus d'énergie que ce qui est requis pour les systèmes gravitaires typiques.

Le fonctionnement réussi et efficace d’une flottation à air dissous ( DAF ) dépend du contrôle précis de plusieurs paramètres physiques et chimiques clés. De petites variations de ces facteurs peuvent avoir un impact significatif sur l’efficacité de séparation du système.

Le Rapport S/S est sans doute le paramètre de fonctionnement le plus critique du DAF.

Importance du rapport A/S : Le ratio represents the mass of air released (in milligrams) per mass of suspended solids (in milligrams) entering the system. A sufficient A/S ratio ensures that there are assez de bulles pour réussir à s'attacher et à faire flotter toutes les particules solides entrantes. Si le rapport A/S est trop faible, certains solides se déposeront ou s'accumuleront ; s'il est trop élevé, de l'énergie est gaspillée et le gret volume de bulles peut provoquer des turbulences et un échec de flottaison.

Stratégies d'optimisation : Le optimal A/S value is highly specific to the influent water quality and the type of contaminant (e.g., lower for algae, higher for industrial sludge). Operators adjust the A/S ratio primarily by controlling the débit de recyclage et the pression dans le saturateur.

Le prétraitement chimique est essentiel pour le conditionnement des particules avant la flottation.

Sélection des coagulants et des floculants : Coagulants (comme l'alun ou le chlorure ferrique) sont utilisés pour déstabiliser les charges électrostatiques sur les fines particules, leur permettant ainsi de s'agréger. Floculants (polymères) relient ensuite ces minuscules particules en des particules plus grosses et plus robustes. flocs qui sont plus faciles à attacher aux bulles d'air et suffisamment solides pour résister aux forces montantes.

Optimisation du dosage : Le correct type and dosage of chemicals are determined through test de pot et pilot studies. Over-dosing wastes chemicals and can create weak, voluminous flocs; under-dosing results in poorly conditioned particles that won't float.

Le flow rate of water through the DAF unit must be managed to maintain separation conditions.

Effet du débit sur les performances : Le taux de chargement hydraulique est le débit d'affluent divisé par la surface effective du réservoir flottant (souvent mesurée en m^3/m^2 heure ). Si le débit est trop élevé, la vitesse de l'eau augmente, ce qui entraîne turbulence qui cisaille les liaisons particules-bulles et réduit l'efficacité temps de rétention nécessaire à une séparation complète. Le dépassement du taux de chargement de conception entraîne un transfert de solides.

La température de l’eau a un effet physique direct sur la solubilité dans l’air.

Impact de la température sur la solubilité de l’air et l’efficacité du traitement : Comme l'eau température increases , la solubilité de l'air diminue (moins d'air peut être dissous dans le saturateur). Pour maintenir le rapport A/S requis pendant les mois les plus chauds, le système peut devoir augmenter la pression du saturateur ou le rapport de recyclage, ce qui augmente consommation d'énergie . La température peut également affecter la viscosité de l’eau et l’efficacité des réactions chimiques (coagulation/floculation).

Concevoir une flottation à air dissous efficace ( DAF ) nécessite une analyse minutieuse des caractéristiques spécifiques des eaux usées et des objectifs de traitement souhaités. Plusieurs étapes et facteurs critiques doivent être évalués pour garantir un dimensionnement et une fonctionnalité appropriés.

Avant une construction à grete échelle, essai pilote est presque toujours effectuée pour valider les hypothèses de conception et optimiser les paramètres opérationnels.

Importance des études pilotes : Les unités pilotes, qui sont des répliques à petite échelle du système complet proposé, permettent aux ingénieurs de tester l'eau d'entrée réelle dans des conditions contrôlées. Ce test est essentiel car le dosage chimique optimal, Air-Solides ( A/S ) et le taux de chargement hydraulique peuvent varier considérablement en fonction de la source d'eau.

Paramètres à évaluer : Les paramètres clés étudiés lors du projet pilote comprennent : la détermination du dosage chimique efficace minimum pour la coagulation et la floculation ; trouver le taux de recyclage optimal et pressure; measuring the achievable efficacité d'élimination des solides ; et confirmer le maximum taux de chargement hydraulique le système peut gérer sans échec.

Le dimensionnement correct de l’unité DAF est crucial pour atteindre la capacité et l’efficacité de traitement requises.

Débit de conception : Le system must be sized to handle both the débit moyen et the débit de pointe (y compris toute expansion future prévue) du flux d’eaux usées.

Dimensions du réservoir : Le primary dimension determined during sizing is the surface utile du réservoir flotteur. Ceci est calculé en utilisant le débit de conception et le taux de débordement en surface (ou taux de chargement hydraulique) déterminé à partir d’essais pilotes. La profondeur du bassin est moins critique que la surface mais doit être suffisante pour assurer la formation de bulles et la collecte des effluents clarifiés.

Le longevity and reliability of a DAF system depend heavily on the materials used.

Résistance à la corrosion : Étant donné que les systèmes DAF utilisent souvent des produits chimiques corrosifs (comme le chlorure ferrique ou le sulfate d'aluminium) et traitent les eaux usées industrielles qui peuvent avoir un pH faible, tous les composants, en particulier le réservoir flotteur , la tuyauterie et saturateur —doivent être construits à partir de matériaux résistants à la corrosion. Acier inoxydable or plastique renforcé de fibre de verre (FRP) sont couramment utilisés pour le réservoir et les composants internes, tetis que la tuyauterie est souvent en plastique résistant à la corrosion ou en acier revêtu.

Accès à l'entretien : Le design must also incorporate practical features for easy access, cleaning, and maintenance, particularly for the sludge scraping mechanism and the air release valve.

Un fonctionnement efficace et un entretien de routine sont essentiels pour maximiser l’efficacité et la durée de vie d’une flottation à air dissous ( DAF ) du système et de minimiser les temps d'arrêt imprévus.

Un démarrage approprié garantit que le système atteint rapidement une séparation stable et efficace.

Configuration initiale du système : Avant d'introduire l'influent, le système doit être complètement rempli d'eau et le pompe de recyclage doit être initié pour mettre sous pression le saturateur . Les opérateurs doivent vérifier que le alimentation en air fonctionne correctement et que le soupape de surpression est ajusté à la pression de fonctionnement réglée (par exemple, 60 psi).

Vérification du dosage des produits chimiques : Le chemical feed systems for coagulants et floculants doivent être calibrés et démarrés, en s’assurant qu’ils sont dosés aux taux déterminés lors des essais pilotes. Le flux d’affluent n’est introduit progressivement qu’après confirmation d’une génération de bulles stable et d’un conditionnement chimique approprié.

Une surveillance continue des paramètres clés est nécessaire pour maintenir des performances optimales.

Paramètres clés à surveiller : Les opérateurs doivent régulièrement surveiller et enregistrer :

Turbidité et Total des matières en suspension (TSS) de l'influent et de l'effluent clarifié pour évaluer l'efficacité de l'élimination.

pH de l'eau, car l'efficacité chimique dépend fortement du pH.

Saturateur pressure et débit de recyclage maintenir l'objectif Rapport air/solides (SAV) .

Épaisseur du flotteur et characteristics for effective scum removal.

Vérification des instruments : L'étalonnage régulier des pH-mètres, des débitmètres et des manomètres est essentiel pour un contrôle précis.

Les opérateurs doivent être prêts à identifier et à résoudre les problèmes opérationnels courants.

Problèmes opérationnels courants et solutions :

Rémanence de solides (mauvaise qualité des effluents) : Souvent causé par un rapport A/S insuffisant (augmenter la pression/débit de recyclage), dosage chimique inadéquat (augmentation du coagulant/floculant), ou excès chargement hydraulique (réduire le débit).

Flotteur faible ou mince : Cela indique une mauvaise fixation particule-bulle, indiquant généralement une inefficacité conditionnement chimique ou une quantité de bulles insuffisante.

Obstruction de la soupape de décharge d'air : Peut se produire en raison de la présence de solides dans le flux de recyclage. La solution consiste à rincer la vanne ou à s'assurer que le flux de recyclage est extrait de l'eau la plus claire possible.

La maintenance préventive prolonge la durée de vie des composants mécaniques et évite les pannes.

Tâches de maintenance préventive : Les tâches principales comprennent l'inspection et la lubrification régulières du mécanisme de grattoir à écume et associated drive motors. The compresseur d'air et pompe de recyclage nécessitent des contrôles de routine des joints, des roulements et des niveaux d’huile. Le saturateur doit être périodiquement vidangé et inspecté pour déceler toute corrosion interne ou tartre.

Flottation à air dissous ( DAF ) reste un processus critique, mais les progrès continus visent à améliorer son efficacité, à réduire son empreinte environnementale et à l'intégrer à d'autres processus avancés.

Une tendance croissante consiste à combiner le DAF avec des méthodes chimiques avancées pour lutter contre les polluants tenaces.

Combiner le DAF avec les AOP pour une meilleure élimination des polluants : Le DAF est avant tout un procédé de séparation physique, excellent pour les matières en suspension et les huiles. Processus d'oxydation avancés (AOP) , qui génèrent des radicaux hydroxyles ( OH ), sont utilisés pour décomposer les produits dissous, polluants organiques réfractaires (comme les produits pharmaceutiques ou certains colorants) que DAF seul ne peut pas éliminer. Combiner le DAF (pour l'élimination des solides) avec une étape AOP ultérieure (comme La réaction de Fenton or UV/Peroxyde traitement) offre une solution puissante et complète pour les effluents industriels et municipaux difficiles.

Les innovations dans l’étape de dissolution dans l’air réduisent considérablement les coûts opérationnels.

Optimisation de la consommation énergétique : Le pompe de recyclage et compresseur d'air sont de gros consommateurs d’énergie dans un système DAF. Les innovations se concentrent sur des composants à haut rendement :

Pompes de dissolution d'air à haut rendement : Les modèles de pompes les plus récents sont capables d'atteindre des niveaux élevés efficacité de saturation de l'air (souvent plus 90% ) à des pressions plus basses, permettant un taux de recyclage réduit et therefore lower energy use.

Entraînements à vitesse variable (VSD) : Les VSD sur les pompes et les racleurs permettent aux opérateurs d'ajuster la vitesse en fonction des conditions d'écoulement en temps réel, minimiser le gaspillage d’énergie pendant les périodes de faible débit ou de charge contaminante réduite.

La technologie numérique transforme DAF d'une opération manuelle en un processus d'auto-optimisation.

Utilisation de capteurs et d'automatisation : Systèmes DAF intelligents intégrer un réseau de capteurs performants, dont ceux pour turbidité , pH , et Total des matières en suspension (TSS) , avec un avancé Contrôleur logique programmable (PLC) .

Contrôle en temps réel : Cette automatisation permet ajustement dynamique et automatisé de paramètres critiques, tels que dosage chimique et débit/pression de recyclage , en réponse aux changements en temps réel de la qualité des eaux usées entrantes.

Maintenance prédictive : Analyse des données et Apprentissage automatique sont utilisés pour surveiller l’état de l’équipement et prédire les pannes des pompes ou des vannes, conduisant à temps d'arrêt réduit et lower maintenance costs.

Conceptions compactes et modulaires : De nombreux fabricants proposent désormais Unités DAF préconçues et montées sur châssis qui sont plus petits, plus rapides à installer (souvent décrits comme « Plug & Play ») et parfaitement adaptés aux installations avec un espace limité.

Examiner les mises en œuvre réussies de la flottation à air dissous ( DAF ) illustre sa polyvalence et son efficacité dans la résolution de problèmes complexes liés aux eaux usées et à la qualité de l'eau dans différents secteurs.

Défi : Une grande usine de transformation de produits laitiers était confrontée à des risques élevés Total des matières en suspension (TSS) et Graisses, huiles et graisses (FOG) charges dans ses effluents, provoquant souvent des problèmes opérationnels et des suppléments excessifs à la station d'épuration municipale.

Solution DAF : A Système DAF Recycle-Flow a été installé comme étape de prétraitement primaire, couplé à un système automatisé coagulation et floculation dosage chimique.

Résultat : Le DAF unit consistently achieved over 98\% élimination du BROUILLARD et over 90\% suppression du TSS . Cela a réduit la charge organique entrant dans le réseau d'égouts municipal, ce qui a entraîné des économies importantes sur les frais de rejet et permettre à l'usine de récupérer les flottaisons concentrées (boues) pour une éventuelle réutilisation bénéfique ou une élimination stabilisée.

Défi : Une usine de traitement des eaux de surface puisant dans un réservoir a connu des phénomènes périodiques et intenses. prolifération d'algues pendant les mois les plus chauds. Les algues de faible densité étaient difficiles à décanter à l'aide des clarificateurs gravitaires existants, ce qui entraînait une forte concentration d'algues. turbidité pointes dans l'eau finie.

Solution DAF : A système DAF à haut débit a été mis en place en amont des filtres à sable. L'unité DAF a été conçue spécifiquement pour fonctionner avec un taux de charge hydraulique élevé afin de gérer le débit d'affluent fluctuant.

Résultat : Le system effectively removed 99% des algues et reduced the incoming water's turbidité by over 80% . Cette stabilisation de la qualité de l'eau évite le colmatage du filtre et ensured the plant maintained consistent compliance with drinking water standards, even during bloom events.

Défi : Une usine de papier nécessaire pour réduire les rejets de fibres de bois et matières solides de remplissage pour respecter des limites environnementales strictes et, simultanément, cherché à récupérer des matières premières précieuses pour les réutiliser dans le processus.

Solution DAF : Une unité DAF à grande échelle a été installée pour traiter les eaux usées du procédé. Le programme chimique a été optimisé pour garantir une capture maximale des fibres courtes et des fines particules de charge.

Résultat : Le DAF unit achieved high removal efficiency for suspended solids. More critically, the collected flotteur riche en fibres a été asséché et avec succès réintroduit dans le processus de fabrication du papier , transformant un flux de déchets en une ressource précieuse et offrant une retour sur investissement rapide grâce à des économies de matière.

Le future of Dissolved Air Flotation ( DAF ) la technologie est axée sur l’amélioration de son efficacité, l’élargissement de son rôle dans la récupération des ressources et l’exploitation de l’intégration numérique pour améliorer les performances.

DAF va au-delà du prétraitement traditionnel des eaux usées vers des rôles plus spécialisés et intégrés.

Prétraitement pour les membranes avancées : Le DAF est de plus en plus utilisé comme étape de prétraitement très efficace pour les systèmes de filtration membranaire (comme Osmose inverse ) dans des projets de réutilisation de l’eau et de dessalement. Sa haute efficacité dans l’élimination des particules, des colloïdes et des algues minimise l’encrassement de la membrane, réduisant ainsi considérablement les cycles de nettoyage et prolongeant la durée de vie de la membrane.

Récupération des nutriments et des ressources : Les futurs systèmes DAF seront conçus non seulement pour l'élimination des déchets, mais aussi pour récupération des ressources . Dans les eaux usées municipales, DAF peut flotter et concentrer sélectivement les boues riches en phosphore , permettant son extraction potentielle et sa réutilisation comme engrais, soutenant l’évolution vers un modèle d’économie circulaire.

L'évolution continue se concentre sur l'optimisation des mécanismes de base du processus de flottation.

Génération de bulles ultra fines : La recherche s'efforce continuellement de créer des bulles encore plus petites, potentiellement jusqu'au nanobulle gamme. Ces bulles ultrafines offrent une surface totale beaucoup plus grande, conduisant à une fixation supérieure des particules, une efficacité de séparation plus élevée pour les particules extrêmement petites et une réduction des résidus. TSS dans les effluents.

Systèmes modulaires et décentralisés : Le trend toward Unités DAF modulaires montées sur patins, compactes et standardisées continuera. Ces systèmes permettent un déploiement rapide, une plus grande flexibilité et une évolutivité, rendant DAF viable pour les petites industries ou pour une utilisation dans des scénarios de traitement décentralisés.

Innovation matérielle : Le development of newer, more durable, and matériaux résistants à la corrosion , tels que des polymères et des alliages spécifiques, entraîne une durée de vie plus longue des équipements et une maintenance réduite dans des environnements industriels exigeants.

Flottation à air dissous ( DAF ) s'est imposée comme une technologie indispensable et très polyvalente dans les domaines du traitement de l'eau et des eaux usées. Sa capacité unique à exploiter la puissance des bulles d’air microscopiques pour une séparation solide-liquide efficace relève des défis que les systèmes gravitaires conventionnels ne peuvent pas résoudre, en particulier lorsqu’il s’agit de particules, d’huiles et d’algues de faible densité.

Le core benefits of DAF—including its efficacité élevée d’élimination des contaminants , faible empreinte physique , et une capacité élevée taux de chargement hydraulique — en font le choix privilégié pour un large éventail d'applications. Du prétraitement de haute BROUILLARD charges dans l'industrie alimentaire et la clarification des eaux de surface pour production d'eau potable , à la réduction de TSS dans les eaux usées municipales, les systèmes DAF offrent des performances supérieures.

Sa dépendance à des données précises conditionnement chimique et l'importance fondamentale de maintenir un niveau optimal Rapport air/solides (A/S) souligne la nécessité d’une conception technique solide et d’une exploitation compétente.

À mesure que les exigences mondiales en matière de qualité de l’eau et de durabilité des ressources augmentent, le rôle du DAF s’élargit. Avec une innovation continue menant à des conceptions plus intelligentes et économes en énergie et son intégration avec des processus avancés comme AOP , DAF évolue d'une simple étape de clarification vers une technologie de plate-forme de base pour la réutilisation et la récupération de l'eau. DAF restera une solution puissante et pertinente pour les ingénieurs et les opérateurs recherchant une séparation efficace, compacte et fiable face aux défis de plus en plus complexes en matière de qualité de l'eau.