Introduction aux filtres-presses à bete

Qu’est-ce qu’un filtre-presse à bete ?

Le filtre-presse à bete (BFP) est un équipement essentiel dans le domaine de déshydratation des boues et traitement des eaux usées . Essentiellement, il s’agit d’un dispositif mécanique continu conçu pour séparer le liquide d’une boue, produisant un matériau plus sec et plus maniable connu sous le nom de « gâteau de filtration ».

Il fonctionne en faisant passer les boues conditionnées entre deux tapis tendus et poreux. Lorsque la boue est pressée et pressée à travers une série de rouleaux, la gravité, le cisaillement et la pression travaillent ensemble pour éliminer efficacement l'eau. Il en résulte une réduction significative du volume des boues.

Pourquoi la déshydratation des boues est-elle importante ?

La déshydratation des boues n’est pas seulement un processus secondaire ; il est vital pour l’efficacité opérationnelle et la viabilité financière des traitement des eaux usées plants et diverses installations industrielles.

- Réduction du volume : Retirer jusqu'à 80 à 90 % de l'eau réduit considérablement le volume total de boue nécessitant une élimination. Il s’agit du principal facteur permettant de minimiser les coûts de transport et d’élimination.

- Économies de coûts : L'élimination des boues humides coûte cher. En augmentant le solides de gâteau contenu, les installations peuvent économiser considérablement sur les frais de mise en décharge et les frais de transport.

- Maniabilité et stabilité : Les boues déshydratées sont plus faciles à manipuler, à empiler et à stocker. Le gâteau plus sec est également plus stable, ce qui minimise les problèmes d'odeur et améliore son aptitude à une réutilisation bénéfique potentielle, telle que le compostage ou l'épandage sur le sol.

Bref historique et évolution

Le concept of using pressure to separate solids from liquids has been around for centuries, but the modern filtre-presse à bande est apparue au milieu du 20ème siècle.

Unu départ, la déshydratation reposait largement sur des méthodes moins efficaces telles que des lits de séchage ou de simples presses à plaques et à châssis. Le développement de machines à flux continu a constitué un grand pas en avant, répondant au besoin d'un débit plus élevé dans les secteurs municipaux et industriels en croissance rapide. Les premiers modèles étaient de simples dispositifs de drainage par gravité, mais au fil du temps, ils ont évolué pour incorporer plusieurs zones de pression et des systèmes sophistiqués. systèmes de dosage de polymères pour améliorer efficacité de déshydratation , conduisant aux unités automatisées de grande capacité utilisées aujourd'hui.

Principe de fonctionnement d'un filtre-presse à bande

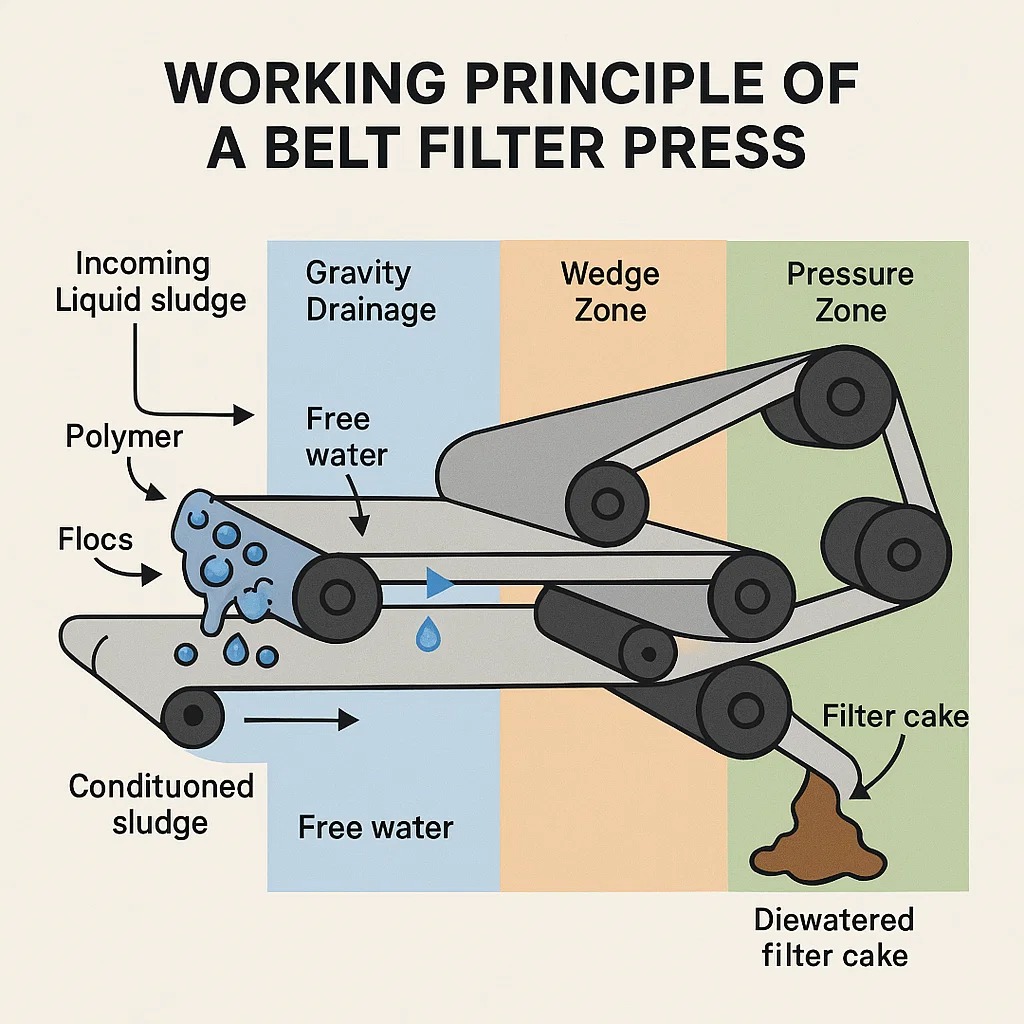

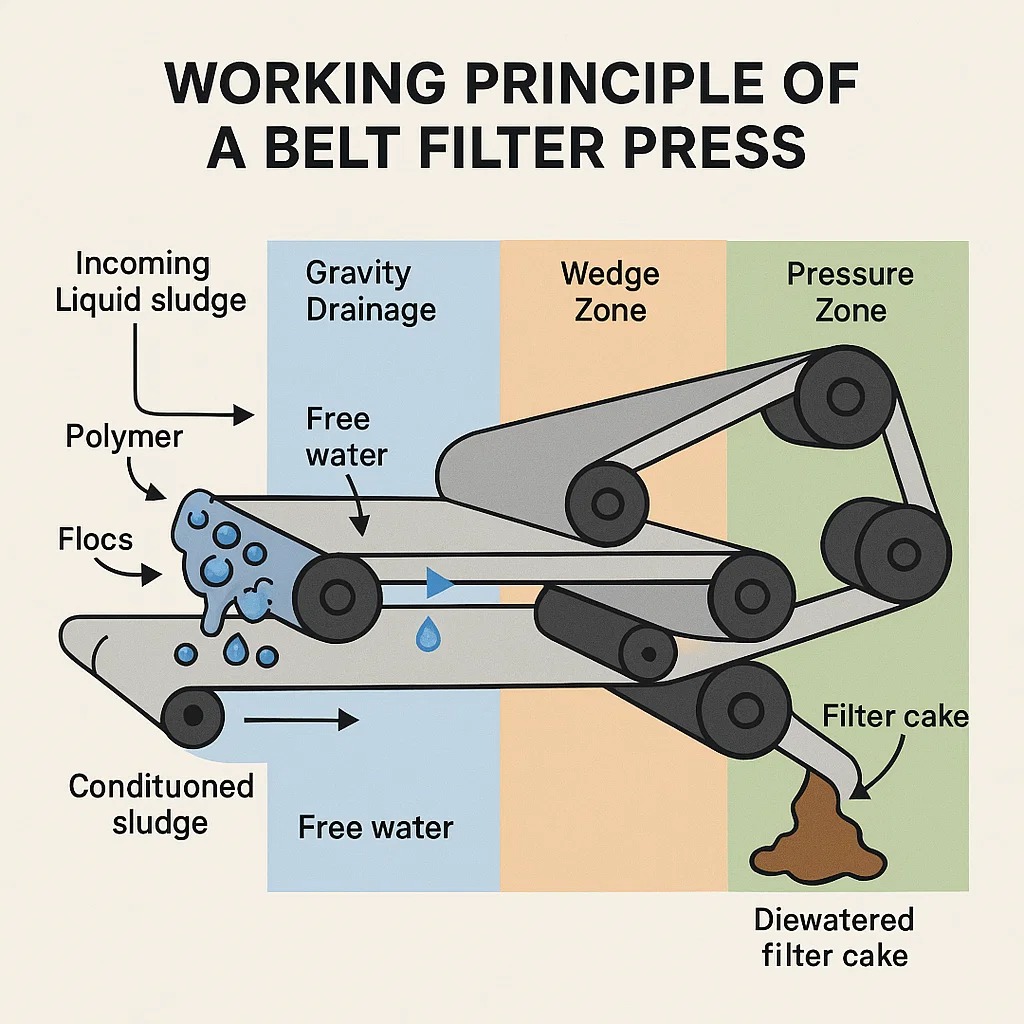

Le operation of a filtre-presse à bete (BFP) est un processus continu en plusieurs étapes qui exploite le conditionnement chimique, la gravité et la pression mécanique pour séparer l'eau de boue . Le processus peut être décomposé en quatre zones distinctes :

1. Conditionnement (Floculation)

Unvant d’entrer dans la presse, les boues liquides entrantes doivent être préparées pour libérer efficacement leur eau. Cela se fait à travers boue conditioning .

- Processus : Agent chimique, généralement un composé organique de poids moléculaire élevé. polymère , est rapidement mélangé aux boues. Le polymère amène les minuscules solides dispersés à s'agglutiner en masses plus grandes et plus stables appelées flocages .

- Objectif : Lese flocs trap the solids and improve the sludge’s permeability, making it much easier for water to drain in the subsequent steps. Proper conditioning is the key factor in achieving high efficacité de déshydratation .

2. Zone de drainage gravitaire

Le conditioned sludge first enters the gravity drainage zone, typically at the beginning of the top filter belt.

- Processus : Le sludge flows onto a wide, horizontal section of the porous ceinture filtrante . Sous la force de gravité, l’eau libre libérée lors du conditionnement s’écoule rapidement à travers la bande, aidée par une structure de bande à tissage ouvert.

- Objectif : Cette étape élimine un grand pourcentage de l'eau facilement drainable, augmentant la concentration en solides de la suspension liquide initiale (souvent 1 à 5 $ de solides) à une masse épaisse et semi-solide (souvent 10 à 15 $ de solides) avant que la pression ne soit appliquée.

3. Zone de coin

Le wedge zone serves as the transition from gravity drainage to high-pressure dewatering.

- Processus : Le sludge, now consolidated, is gradually squeezed between the upper and lower ceinture filtrantes car ils convergent en forme de « coin ». L’espace rétréci applique les premières forces de compression douces aux boues.

- Objectif : Cette compression lente et contrôlée empêche le liquide à volume élevé d'éclater (appelé « aveuglement » ou « projection ») et prépare le gâteau solide à la pression intense qui suivra en le répartissant uniformément sur la largeur de la bande.

4. Zone de pression

Il s’agit de la principale section de déshydratation où la majeure partie de l’eau restante est évacuée.

- Processus : Le two filter belts, with the sludge cake sandwiched between them, are guided through a serpentine path of progressively smaller diameter rouleaux . Le diamètre décroissant et la tension croissante sur les courroies soumettent le gâteau à des niveaux élevés de cisaillement et de pression.

- Sous-zones :

- Basse pression : Le first set of rollers applies moderate pressure.

- Haute pression/cisaillement : Le inner-most rollers apply maximum force, sometimes in rapid succession, to physically press the water out of the compressed cake.

- Sortie : Le dewatered sludge, now referred to as the gâteau de filtration , sort de la presse avec une forte concentration de solides de gâteau (généralement 18 à 35 $ de solides, selon le type de boue). Les courroies se séparent ensuite et les grattoirs retirent le gâteau pour l'éliminer ou le traiter davantage.

Composants clés d'un filtre-presse à bande

A filtre-presse à bete (BFP) est une machine sophistiquée construite à partir de plusieurs systèmes interconnectés travaillant en harmonie pour obtenir une déshydratation efficace. Comprendre ces composants essentiels est essentiel pour opération de presse à bande et entretien .

Ceintures filtrantes (le support de filtration central)

Le belts are arguably the most critical component, directly involved in the filtration process.

- Fonction : Deux bandes poreuses continues (une bande supérieure et une bande inférieure) prennent en sandwich les boues conditionnées. Ils retiennent les particules solides tout en laissant passer le filtrat (eau).

- Matériel: Généralement fabriquées à partir de matériaux synthétiques durables comme le polyester ou le polypropylène, les courroies sont tissées avec un maillage spécifique pour optimiser la rétention des solides et l'évacuation de l'eau.

- Suivi de la ceinture : Le belts must remain perfectly aligned to prevent damage or spillage. Sophisticated systèmes pneumatiques contrôlent souvent automatiquement la tension et le suivi de la courroie.

Rouleaux (application de pression et de cisaillement)

Le rollers are the physical mechanisms that generate the dewatering force.

- Fonction : Le sludge-filled belts travel around a series of large and small rouleaux disposés selon un motif serpentin. Ces rouleaux sont responsables de la pression croissante appliquée dans les zones de coin et de pression.

- Types :

- Rouleaux gravitaires : Utilisé principalement dans la zone de drainage gravitaire.

- Rouleaux de pression : Des rouleaux plus petits dans la zone de pression qui créent une force de contact élevée et cisaillement en pliant fortement les courroies.

Système d'entraînement (contrôle de mouvement)

Le drive system controls the movement and speed of the filter belts.

- Fonction : Il entraîne la rotation du rouleau d’entraînement principal, qui tire l’ensemble de la courroie.

- Mécanisme : Généralement un moteur électrique connecté à une boîte de vitesses. Les systèmes modernes utilisent souvent des entraînements à fréquence variable (VFD) pour permettre un contrôle précis de la vitesse de la courroie.

- Importance : Vitesse de la courroie est un paramètre opérationnel clé, ajusté en fonction boue characteristics et souhaité débit .

Système pneumatique (Tension et suivi)

Ce système garantit l’intégrité et les performances optimales des bandes filtrantes.

- Fonction : Il utilise de l'air comprimé pour appliquer une tension contrôlée et continue aux courroies et pour corriger automatiquement tout désalignement (suivi de la courroie).

- Importance : Une tension constante est vitale pour obtenir une pression uniforme et un maximum efficacité de déshydratation . Un suivi adéquat empêche les courroies de glisser sur les rouleaux, ce qui pourrait provoquer une déchirure ou un arrêt de l'équipement.

Panneau de contrôle (automatisation et surveillance)

Le control panel serves as the brain of the belt filter press.

- Fonction : Il abrite le automatisation systèmes, automates programmables (PLC) et interface opérateur. Il surveille les variables du processus telles que la vitesse de la bande, le débit de polymère et la tension de la bande.

- Systèmes avancés : Les BFP modernes disposent de commandes sophistiquées pour les séquences de démarrage/arrêt automatisées et la surveillance à distance, contribuant ainsi à améliorer efficacité énergétique et une intervention réduite de l'opérateur.

Système de lavage (maintien de l'efficacité)

Le washing system prevents the belts from clogging, which is critical for continuous operation.

- Fonction : Des rampes de pulvérisation d'eau à haute pression nettoient les courroies immédiatement après le gâteau de filtration est déchargé, éliminant les solides résiduels qui pourraient aveugler le tissu de la bande.

- Mécanisme : Il utilise une pompe dédiée pour fournir de l'eau à haute pression, qui est ensuite souvent collectée et renvoyée vers l'avant du traitement des eaux usées plants (STEP) pour le retraitement.

Types de filtres-presses à bande

Bien que le principe de fonctionnement de base reste le même, filtre-presse à bandees sont disponibles en plusieurs configurations conçues pour gérer différentes capacités, types de boues et contraintes d'espace. Ils sont généralement classés en fonction de leur taille/capacité et de la configuration de la courroie.

Basé sur la taille et la capacité

Le size of the press is primarily defined by the width of its bandes filtrantes , qui dicte le débit ou la capacité.

- Laboratoire/unités pilotes : Presses à petite échelle utilisées pour tester différents types de boues, optimisant polymère dosing , et augmenter les données avant d'investir dans une unité de taille réelle.

- Presses de petite à moyenne taille : Généralement utilisé dans les petites municipalités traitement des eaux usées plants ou des installations industrielles avec des débits modérés (par exemple, petites opérations de transformation des aliments). Les largeurs de ceinture peuvent varier de 0,5$ à 1,5$ mètres.

- Grandes presses haute capacité : Conçues pour les grandes stations d'épuration métropolitaines et les applications industrielles à grande échelle (comme le papier et la pâte à papier), ces machines sont dotées de larges bandes (jusqu'à 3 $ mètres ou plus) et sont conçues pour un fonctionnement continu et à volume élevé.

Basé sur la configuration de la courroie

Le design and arrangement of the belts and rollers lead to different configurations, optimizing the sludge’s time in the gravity and pressure zones.

1. BFP basse pression/haute gravité

- Caractéristiques : Lese models feature an extended zone de drainage gravitaire , en utilisant souvent une inclinaison ou des rouleaux supplémentaires pour maximiser l'élimination initiale de l'eau avant l'étape de pression.

- Demande : Idéal pour les boues présentant de bonnes caractéristiques de déshydratation et une teneur initiale élevée en eau libre (par exemple certaines boues minérales ou industrielles).

2. BFP standard à trois zones

- Caractéristiques : Le most common configuration, featuring distinct gravity, wedge, and pressure zones, as detailed earlier. They balance efficiency and cost-effectiveness.

- Demande : Largement utilisé dans traitement des eaux usées municipales et diverses applications industrielles.

3. Presses à double bande (épaississement et déshydratation)

- Caractéristiques : Certaines unités avancées intègrent un boue thickening (souvent un épaississeur à tambour rotatif) directement avec l'étape de déshydratation de la presse à bande.

- Objectif : Le thickener first increases the solids concentration of very dilute sludge, improving the press’s efficiency and débit capacité.

Filtres-presses à bande spécialisés

Lese are designed for particular requirements, often focusing on maximizing final cake dryness.

- Filtres-presses à bande haute pression : Lese use smaller pressure rouleaux et une tension de courroie extrêmement élevée pour atteindre le maximum absolu solides de gâteau contenu.

- Demande : Indispensable lorsque la réduction du volume des boues est critique, ou lorsque le gâteau final est destiné au séchage thermique ou à l'incinération, où une teneur élevée en matières solides permet d'économiser des consommation d'énergie .

Applications des filtres-presses à bande

Le filtre-presse à bete (BFP) est une solution de déshydratation polyvalente utilisée dans un large éventail d'industries partout où une séparation solide-liquide et une réduction du volume des boues sont nécessaires.

Usines de traitement des eaux usées

Il s’agit de l’application principale et la plus courante des BFP.

- Traitement des eaux usées municipales : Les BFP sont indispensables en ville et en village traitement des eaux usées plants (STEP). Ils déshydratent les boues organiques (biosolides) générées lors des processus de traitement primaire et secondaire. Le résultat gâteau de filtration est considérablement réduit en volume, ce qui rend l'élimination (mise en décharge, incinération) ou la réutilisation bénéfique (épandage, compostage) beaucoup plus rentables.

Applications industrielles

Les BFP sont utilisés dans de nombreux environnements de fabrication et de transformation pour gérer les flux de déchets industriels.

- Transformation des aliments : Les boues générées lors du lavage des légumes, de la transformation de la viande ou du brassage de la bière contiennent souvent de grandes quantités de matières solides. Les BFP déshydratent efficacement ces boues organiques, contribuant ainsi à la conformité réglementaire et réduisant les coûts d'élimination pour des secteurs tels que les laiteries, les brasseries et les abattoirs.

- Industrie du papier et de la pâte à papier : Le process of making paper generates large quantities of fibrous sludge and waste materials. BFPs are key to dewatering this paper sludge, often achieving very high throughputs due to the fibrous nature of the solids.

- Fabrication chimique et pharmaceutique : Les BFP sont utilisés pour déshydrater les boues résiduaires, traiter les sous-produits et même pour séparer les produits finaux, à condition que les matériaux soient compatibles avec le matériau de la bande et les contraintes mécaniques.

Opérations minières

Dans le secteur minier, les BFP sont utilisés pour la gestion des résidus et la déshydratation des concentrés.

- Déshydratation des résidus : Les BFP aident à récupérer l’eau des résidus miniers (déchets), ce qui est vital pour la conservation de l’eau et la stabilité de l’environnement, en particulier dans les régions arides.

- Déshydratation du concentré : Dans certains cas, ils sont utilisés pour déshydrater les concentrés minéraux, réduisant ainsi le poids et les coûts de transport du produit final.

Applications de niche spécialisées

- Teinture textile : Déshydratation des boues contenant des colorants et produits chimiques résiduels.

- Finition du métal : Séparation des boues d'hydroxydes métalliques des bains de traitement usés.

Le common thread across all these applications is the need for efficient séparation des solides pour réduire le volume des déchets et récupérer l’eau, ce qui se traduit directement par une réduction des coûts opérationnels et une meilleure conformité environnementale.

Avantages et inconvénients des filtres-presses à bande

Choisir le bon équipement de déshydratation nécessite une compréhension claire des compromis. Le filtre-presse à bete (BFP) offre des avantages importants mais s’accompagne également de certaines contraintes.

Avantages : Pourquoi choisir un BFP ?

| Avantage | Descriptif | Impact sur l'exploitation |

| Fonctionnement continu | Le BFP is designed for non-stop processing, unlike batch equipment (e.g., filter presses). | Élevé débit et aucun temps d'arrêt requis pour le nettoyage ou le cycle des plaques. |

| Consommation d'énergie relativement faible | Utilise principalement une pression mécanique et une petite quantité d’électricité pour le système d’entraînement et les pompes. | Inférieur coûts opérationnels par rapport aux méthodes énergivores comme le séchage thermique ou la centrifugation. |

| Simple à utiliser et à entretenir | Le mechanical design is relatively straightforward once optimized, leading to easier entretien de presse à bande . | Les opérateurs nécessitent une formation moins spécialisée que les machines plus complexes. |

| Bon rapport débit/coût | Offre une grande capacité de traitement pour un investissement comparativement inférieur à celui de certaines technologies de déshydratation à haute teneur en solides. | Une solution efficace et économique pour les moyennes et grandes entreprises traitement des eaux usées plants . |

| Capture efficace des solides | Le belts provide a physical barrier, ensuring high séparation des solides et un filtrat propre, ce qui réduit la charge sur les processus en amont. | |

Inconvénients : contraintes et considérations

- Investissement initial élevé : Bien que les coûts d'exploitation soient raisonnables, l'achat et l'installation d'un système BFP robuste, comprenant l'équipement de prétraitement nécessaire (comme systèmes de dosage de polymères ), peut être considérable.

- Espace requis : Les BFP sont généralement de grandes machines horizontales. Ils nécessitent un encombrement important, ce qui peut constituer un facteur limitant dans les installations à espace restreint.

- Sensibilité aux caractéristiques des boues d’alimentation : Le performance is highly dependent on effective boue conditioning . Si la qualité des boues entrantes ou la polymère la dose change fréquemment, les performances de la presse et solides de gâteau la cohérence peut en souffrir.

- Consommation d'eau de lavage : Les BFP nécessitent une quantité importante d'eau à haute pression pour système de lavage pour garder le ceinture filtrantes propre, ce qui s’ajoute à la demande globale en eau de l’installation.

- Matières solides du gâteau final inférieures (par rapport à d'autres méthodes) : Bien qu'adaptés à de nombreuses voies d'élimination, les BFP atteignent généralement des résultats finaux inférieurs. solides de gâteau (généralement 18-35%$) par rapport aux presses à vis ou aux filtres-presses haute pression (qui peuvent atteindre plus de 40-60%$).

Facteurs à considérer lors du choix d’un filtre-presse à bande

Sélection de l'optimal filtre-presse à bete (BFP) est une décision qui a un impact sur les coûts opérationnels à long terme et efficacité de déshydratation . Une évaluation approfondie doit aller au-delà du prix et se concentrer sur les spécificités de l’application.

Caractéristiques des boues (le principal facteur)

Le nature of the material being processed is the most important factor in BFP selection.

- Type et origine : Les boues sont-elles primaires, secondaires (biologiques), chimiques ou industrielles ? Différents types de boues (par exemple, très fibreuses ou gélatineuses) nécessitent différentes pressions et différents tissus de bandes.

- Concentration initiale en solides : Les boues très diluées peuvent nécessiter un pré-épaississement (par exemple à l’aide d’un épaississeur à bande gravitaire) avant un pressage efficace.

- Indice de déshydratation : Ceci est déterminé par des tests en laboratoire. Les boues qui déshydratent mal nécessiteront des temps de rétention plus longs, ce qui signifie un BFP plus grand ou une unité avec un temps de rétention prolongé. zone de drainage gravitaire .

- Compressibilité : Quelle pression les boues peuvent supporter avant que la résistance ne ralentisse le taux de filtration.

Exigences en matière de capacité et de débit

Le machine must be sized to handle the facility’s expected flow.

- Capacité hydraulique : Le volume of sludge (in gallons or cubic meters) the unit must process per hour.

- Chargement de solides : Le total dry weight of solids (in kg/hr or lb/hr) the press must handle. This dictates the necessary ceinture filtrante la largeur, qui est la mesure de dimensionnement clé.

Coûts d'exploitation et de entretien

Le total cost of ownership extends well beyond the initial purchase price.

- Consommation de polymère : Conditionnement des boues est une dépense récurrente importante. Une unité qui atteint l’objectif solides de gâteau avec inférieur polymère dosage permettra d'économiser de l'argent au fil du temps.

- Consommation d'énergie : Comparez les besoins en puissance du système d'entraînement et des pompes à filtrat, en visant une puissance élevée. efficacité énergétique .

- Exigences d'entretien : Tenez compte du coût de remplacement des pièces d'usure, en particulier ceinture filtrantes et la pression rouleaux .

Automatisation et contrôle

Les BFP modernes offrent des avancées significatives en matière de contrôle des processus.

- Systèmes de contrôle automatisés : Recherchez des automates et des capteurs qui s'ajustent automatiquement tension de la courroie , vitesse de la courroie , et polymère dosing en réponse aux variations de l'alimentation en boues entrantes. Cela réduit le besoin d’une supervision constante de l’opérateur.

- Surveillance à distance : Les systèmes avec accès à distance facilitent le diagnostic et la prédictivité entretien de presse à bande , minimisant les temps d'arrêt inattendus.

Réputation et assistance des fournisseurs

Choisir un partenaire fiable est crucial pour un succès à long terme.

- Expérience et palmarès : Évaluer l’historique du fournisseur avec des données similaires traitement des eaux usées plants ou des procédés industriels.

- Assistance locale : Garantir que les pièces de rechange, le service technique et la formation des opérateurs soient facilement disponibles pour minimiser toute interruption de service. fonctionnement continu .

Entretien et dépannage

Efficace entretien de presse à bande est essentiel pour garantir un niveau élevé efficacité de déshydratation , maximisant la durée de vie de l'équipement et minimisant les temps d'arrêt coûteux. Une approche proactive est toujours plus rentable que des réparations réactives.

Tâches de entretien régulières

La cohérence dans ces tâches garantit la fonctionnement continu de la filtre-presse à bete (BFP) :

- Inspection et lavage des courroies : Assurer le système de lavage fonctionne correctement avec une pression et un débit suffisants. Inspectez régulièrement le ceinture filtrantes des signes d'usure, de déchirures ou d'aveuglement excessif (colmatage).

- Tension et suivi de la courroie : Surveiller le système pneumatique pour garantir que les courroies maintiennent une tension correcte. Vérifiez quotidiennement le système de suivi automatique pour éviter tout écoulement de la courroie, ce qui pourrait causer de graves dommages.

- Lubrification des rouleaux et des roulements : Suivez le calendrier du fabricant pour graisser les roulements sur tous rouleaux . Une mauvaise lubrification est l’une des principales causes de défaillance des rouleaux.

- Vérification du système polymère : Calibrez régulièrement le polymère dosing system et vérifiez les conduites d'alimentation pour déceler tout blocage. La concentration de la solution de polymère doit être constante pour un boue conditioning .

- Inspection de la lame de grattoir : Assurer le scraper blades that remove the gâteau de filtration sont tranchants et correctement alignés pour empêcher les résidus de gâteau de s'accumuler, ce qui pourrait aveugler les courroies.

Problèmes courants et solutions

| Problème | Cause potentielle | Solution |

| Gâteau mouillé / Pauvre en solides | Insuffisant polymère dosage ou un mauvais mélange. | Ajustez le polymère dosez et confirmez que l’appareil de mélange fonctionne. |

| Gâteau mouillé / Pauvre en solides | Incorrect vitesse de la courroie (trop rapide) ou une tension (trop faible). | Ralentissez la bande pour augmenter le temps de déshydratation ; ajuster tension de la courroie via le système pneumatique. |

| Ruissellement de boues (des courroies) | Le gravity or wedge zone is overloaded. | Ralentir l'avance (capacité hydraulique) et/ou augmenter la polymère dose pour former des flocs plus forts. |

| Rides/dommages de la courroie | Défaillance du système de suivi automatique ou tension de courroie incohérente. | Vérifiez la pression d'air dans les cylindres de suivi et inspectez les capteurs pour déceler tout débris ou dysfonctionnement. |

| Élevé Vibration / Noise | Roulements à rouleaux usés ou grippés. | Remplacez immédiatement les roulements à rouleaux concernés pour éviter une défaillance catastrophique des rouleaux. |

Innovations dans la technologie des filtres-presses à bande

Bien que le principe de base de l'utilisation de la pression entre deux courroies reste constant, filtre-presse à bandees (BFPs) évoluent continuellement, principalement grâce aux progrès en matière d’automatisation, de contrôle et de conception. Ces innovations visent à maximiser efficacité de déshydratation , réduisant les coûts opérationnels (OPEX) et facilitant la gestion des machines.

Systèmes de dosage automatisés de polymères

Le consistency of boue conditioning est le facteur le plus critique dans les performances du BFP. Les systèmes modernes utilisent une surveillance avancée pour optimiser ce processus.

- Surveillance en temps réel : Utilisation de nouveaux systèmes mesure optique (par exemple, des capteurs laser ou des caméras) pour surveiller boue et la structure du flocage à son entrée dans la presse.

- Contrôle de l'IA et des algorithmes : En analysant les boue cohérence et débit en temps réel, le systèmes de contrôle automatisés utiliser des algorithmes propriétaires, souvent pris en charge par l'IA, pour ajuster précisément le polymère dosage et le débit.

- Avantage : Cela élimine le besoin d'ajustements manuels et subjectifs, ce qui entraîne moins de polymère consommation (jusqu'à 40 $ d'économies) et maintenir une consommation constante solides de gâteau malgré la qualité fluctuante des boues entrantes.

Conceptions de déshydratation haute pression et étendue

Les innovations de conception se concentrent sur l'augmentation de la sécheresse finale du gâteau de filtration et dynamiser débit .

- Presses modulaires et verticales : Les conceptions plus récentes présentent une configuration discrète ou verticale pour la zone de pression. Cela réduit l'encombrement de la machine, ce qui la rend idéale là où besoins en espace sont une contrainte.

- Zone de gravité étendue : Certains modèles intègrent une troisième courroie indépendante ou une courroie allongée et inclinée. zone de drainage gravitaire avec des charrues ou des éléments spécialisés (comme Roto-Kone®) pour éliminer plus d'eau libre avant la zone de pression. Cela augmente considérablement la capacité de boues diluées.

- Rouleaux augmentés : Les presses sont désormais généralement construites avec 7 $, 8 $ ou même 12 $ rouleaux dans la zone de pression, souvent avec des diamètres plus petits et un enroulement de bande plus important, pour soumettre le gâteau à une pression et un cisaillement plus intenses et plus prolongés, conduisant à la humidité résiduelle la plus élevée retrait.

Opérations intelligentes et surveillance à distance

Le integration of BFPs into the Internet industriel des objets (IIoT) permet un fonctionnement plus sûr, plus efficace et moins supervisé.

- Diagnostic à distance : Basé sur un API panneaux de contrôle sont désormais compatibles réseau, permettant aux fournisseurs et aux directeurs d'usine de surveiller à distance les mesures de performance, d'ajuster les paramètres et de diagnostiquer les problèmes sans être physiquement sur site.

- Entretien prédictive : Les capteurs suivent les heures de fonctionnement et les niveaux de vibration des composants clés (comme rouleaux et roulements). Ces données permettent aux opérateurs de planifier entretien avant une panne se produit, garantissant la vérité fonctionnement continu .

Tendances futures de la technologie des filtres-presses à bande

Le trajectory of BFP innovation is clearly focused on making them smarter, more autonomous, and fully integrated components of a modern traitement des eaux usées plants .

Augmentation de l'automatisation

Le goal is to achieve near-autonomous operation with minimal operator intervention.

- Auto-ajustement : Les futurs BFP s'appuieront encore plus sur des boucles de rétroaction basées sur des capteurs qui ajustent automatiquement la vitesse d'alimentation, vitesse de la courroie , et pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- Nettoyage automatisé : Cycles d'autonettoyage améliorés qui utilisent moins d'eau et d'agents chimiques pour garantir que les courroies restent ouvertes.

Efficacité énergétique améliorée

À mesure que les coûts des services publics augmentent, la réduction de la demande d’électricité constitue un objectif primordial.

- Entraînements à vitesse variable (VSD) : L'utilisation généralisée de VSD à haut rendement sur tous les moteurs (entraînement, pompe, laveuse) permettra à la presse d'utiliser uniquement la puissance nécessaire au courant. débit et boue characteristics .

- Hydraulique ou pneumatique : Perfectionnement des systèmes de tension hydrauliques ou pneumatiques pour une meilleure précision et une consommation air/huile réduite.

Surveillance et contrôle à distance

Le push toward centralized control systems across entire water facilities will continue.

- Technologie de jumeau numérique : Utilisation de modèles simulés du BFP alimentés par des données en temps réel pour prédire les performances, optimiser les points de consigne et former les opérateurs en toute sécurité.

- Interfaces mobiles : Contrôlez et surveillez l'ensemble du système de déshydratation via des tablettes renforcées ou des applications mobiles, augmentant ainsi la mobilité et la réactivité de l'opérateur.

Conclusion

Récapitulatif des principaux avantages

Le filtre-presse à bete (BFP) reste un élément fondamental et très efficace de équipement de déshydratation crucial pour une gestion durable des déchets. Son succès repose sur une puissante combinaison d’attributs :

- Rentabilité : En réduisant considérablement le volume de boue (atteindre un niveau élevé solides de gâteau contenu), les BFP réduisent considérablement les dépenses de transport et d'élimination pour traitement des eaux usées plants et l'industrie.

- Fonctionnement continu : Le mechanical, non-batch process allows for high débit et un service fiable 24h/24 et 7j/7, optimisant l'efficacité de l'usine.

- Simplicité et fiabilité : Par rapport aux machines très complexes, la conception de base du BFP – tirant parti de la gravité, du conditionnement des polymères et de la pression mécanique via rouleaux -est relativement simple, conduisant à un fonctionnement plus facile et prévisible entretien de presse à bande .

Le Future Outlook

Le BFP is not a stagnant technology. Fueled by the demands for greater efficacité énergétique , des dépenses opérationnelles inférieures et une main d'œuvre réduite, la tendance s'oriente vers une automatisation plus intelligente . Les futurs systèmes intégreront de plus en plus systèmes de contrôle automatisés et des capteurs sophistiqués pour optimiser dosage du polymère et vitesse de la courroie en temps réel, offrant des performances constantes avec une surveillance humaine minimale.

Pour toute installation traitant de gros volumes de déchets liquides, le filtre-presse à bande continue d'offrir une solution éprouvée, rentable et évolutive pour séparation des solides et sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

Foire aux questions (FAQ)

Q1 : Quelle est la teneur finale typique en solides du gâteau obtenue par un filtre-presse à bande ?

A filtre-presse à bete (BFP) atteint généralement une finale solides de gâteau concentration allant de 18% à 35% , dépendant fortement du type de boue . Les boues biologiques organiques se situent souvent dans la partie inférieure de cette fourchette, tandis que les boues fibreuses (comme celles de l'industrie papetière) ou les boues minérales peuvent atteindre la partie supérieure.

Q2 : Comment un filtre-presse à bande se compare-t-il à une centrifugeuse ?

| Caractéristique | Filtre-presse à bande (BFP) | Centrifugeuse |

| Coût opérationnel | Généralement inférieur consommation d'énergie. | Généralement higher energy consumption due to high rotational speed. |

| Maintenance | Plus simple, mécanique, axé sur les courroies/rouleaux. | Plus complexe, implique des pièces tournantes à grande vitesse et un contrôle sophistiqué. |

| Débit | Élevé, suited for continuous, large-volume flow. | Élevé, can achieve greater débit dans moins d'espace. |

| Empreinte | Nécessite un grande empreinte en raison de sa conception horizontale. | Nécessite un empreinte réduite (conception verticale/compacte). |

| Solides finaux | Généralement 18% - 35% . | Peut souvent atteindre un niveau légèrement supérieur solides de gâteau (25% - 40% ). |

Q3 : Quelle est la variable opérationnelle la plus critique pour le BFP ?

Le most critical operational variable is the dosage du polymère (conditionnement chimique). Le polymère forme solide et stable flocs qui libèrent l’eau efficacement. Si le dosage est trop faible, le gâteau est mouillé et des boues s'écoulent ; s'il est trop élevé, cela constitue un gaspillage et peut encore entraîner une mauvaise structure du gâteau. Le maintien du dosage optimal est essentiel pour efficacité de déshydratation .

Q4 : Combien de temps durent les courroies filtrantes ?

Le lifespan of the bandes filtrantes est très variable selon les boue characteristics (par exemple, des matériaux abrasifs comme du gravier), l'intensité du système de lavage , et proprement dit tension de la courroie et tracking. Under ideal conditions with good entretien , une ceinture peut durer n'importe où 1 à 5 ans .

Q5 : Que signifie « aveugler » ?

Aveuglant se produit lorsque de fines particules solides obstruent les pores du bandes filtrantes . Cela empêche l'eau (filtrat) de passer, réduisant considérablement le efficacité de déshydratation et leading to a very wet filter cake. Regular and effective operation of the système de lavage est nécessaire pour éviter l’aveuglement.

+86-15267462807

+86-15267462807